نت پیشبینانه (PdM)؛ سلاح مخفی برای کاهش ۵۰ درصدی توقفات معدنی

نت پیشبینانه (PdM) چیست؟ کاربرد در ماشینآلات معدنی و راهسازی

مقدمه

در دنیای صنعتی امروز، نگهداری و تعمیرات تجهیزات نقش حیاتی در حفظ کارایی و سودآوری عملیات ایفا میکند. نگهداری و تعمیرات پیشبینانه (PdM) که مخفف Predictive Maintenance است، رویکردی نوین به شمار میرود و با استفاده از فناوریهای پیشرفته مانند سنسورها، اینترنت اشیاء (IoT)، دادهکاوی و هوش مصنوعی (AI)، امکان پیشبینی خرابیهای تجهیزات را فراهم میآورد. این روش برخلاف نگهداری واکنشی که پس از وقوع خرابی انجام میشود یا نگهداری پیشگیرانه که بر اساس برنامه زمانی ثابت است، بر پایه دادههای واقعی و تحلیلهای هوشمند عمل میکند.

در نتیجه PdM میتواند توقفات غیرمنتظره را کاهش دهد، عمر مفید تجهیزات را افزایش دهد و هزینههای عملیاتی را به طور قابل توجهی پایین آورد.

در زمینه ماشینآلات معدنی و راهسازی که شامل تجهیزاتی مانند بیلهای مکانیکی، کامیونهای حمل بار سنگین، سنگشکنها، نوار نقالهها و لودرها میشود، اهمیت PdM دوچندان است. این ماشینآلات اغلب در شرایط سخت محیطی مانند معادن روباز یا زیرزمینی با گرد و غبار، رطوبت بالا و بارهای سنگین کار میکنند. طبق گزارشهای اخیر، صنایع معدنی سالانه میلیاردها دلار از دست میدهند به دلیل توقفات ناشی از خرابی تجهیزات. برای مثال یک مطالعه نشان میدهد که پیادهسازی PdM در معادن میتواند downtime را تا ۵۰ درصد کاهش دهد و بهرهوری را افزایش دهد.

با تمرکز بر کلیدواژههای نت پیشبینانه و PdM، این مقاله به بررسی نقش فناوریهای نوین در این حوزه میپردازد، از جمله استفاده از سنسورها برای نظارت واقعیزمان (Real-time) و دادهکاوی برای پیشبینی الگوهای خرابی. هدف این مقاله، ارائه یک دید جامع از چگونگی ادغام فناوریهای نوین در PdM برای ماشینآلات معدنی و راهسازی است.

مفاهیم پایه نگهداری و تعمیرات پیشبینانه (PdM)

نگهداری و تعمیرات پیشبینانه (PdM) بر پایه نظارت مداوم بر وضعیت تجهیزات و پیشبینی زمان وقوع خرابیها استوار است. این روش از دادههای جمعآوریشده از سنسورها استفاده میکند تا الگوهای غیرعادی را شناسایی کند. برای مثال در ماشینآلات معدنی، PdM میتواند لرزشهای غیرطبیعی در موتور کامیونهای حمل را تشخیص دهد و پیش از شکست کامل هشدار دهد.

تاریخچه PdM به دهه ۱۹۸۰ بازمیگردد اما با پیشرفت فناوریهای دیجیتال مانند IoT و یادگیری ماشین (ML)، این رویکرد به سطح جدیدی رسیده است. در نت پیشبینانه مراحل کلیدی شامل موارد زیر است:

- جمعآوری داده: از طریق سنسورهای مختلف مانند سنسورهای لرزش، دما، فشار و تحلیل روغن.

- پردازش: انتقال دادهها به سیستم مرکزی یا ابری.

- تحلیل: استفاده از الگوریتمهای دادهکاوی برای استخراج الگوهای پیشبینیکننده.

- تصمیمگیری: صدور هشدار و برنامهریزی تعمیرات.

در صنعت معدنی و راهسازی PdM به ویژه مفید است زیرا ماشینآلات اغلب در محیطهای دورافتاده کار میکنند و دسترسی به قطعات یدکی دشوار است. یک مدل PdM موفق شامل معماریهایی مانند مدلهای آماری و مبتنی بر ML است که میتوانند دقت پیشبینی را تا ۹۹ درصد افزایش دهند. برای مثال در معادن زیرزمینی PdM میتواند بر روی تجهیزات حفاری تمرکز کند و با تحلیل دادههای فشار و دما، خرابیهای هیدرولیکی را پیشبینی کند.

فناوریهای نوین در PdM: سنسورها و دادهکاوی

فناوریهای نوین قلب تپنده PdM هستند. سنسورها به عنوان چشمان و گوشهای سیستم عمل میکنند و دادههای واقعیزمان را جمعآوری میکنند.

۱. سنسورها و اینترنت اشیاء (IoT)

- سنسورهای لرزش: بر روی بلبرینگها و گیربکسها نصب میشوند تا تغییرات فرکانسی را تشخیص دهند.

- سنسورهای دما و فشار: برای نظارت بر سیستمهای هیدرولیکی و موتور ضروری هستند.

- تحلیل صوتی (Acoustic Emission): شنود صدای تجهیزات برای کشف ناهنجاریهای داخلی.

- تصویربرداری حرارتی (Thermography): تشخیص نقاط داغ در مدارهای الکتریکی و مکانیکی.

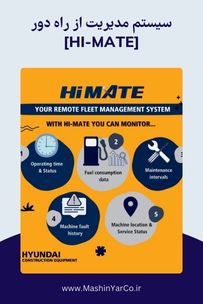

با ادغام IoT، این سنسورها دادهها را به ابر منتقل میکنند و امکان نظارت از راه دور را فراهم میآورند. در معادن، سنسورهای بیسیم میتوانند بر روی نوار نقالهها نصب شوند تا تنش و کشش را نظارت کنند و خرابیهای احتمالی را پیشبینی نمایند.

۲. دادهکاوی و هوش مصنوعی

دادهکاوی نقش کلیدی در تحلیل این دادهها دارد. تکنیکهایی مانند یادگیری ماشین و هوش مصنوعی الگوهای پنهان را کشف میکنند. برای مثال مدلهای مبتنی بر شبکههای عصبی میتوانند دادههای تاریخی را با دادههای فعلی مقایسه کنند و عمر مفید باقیمانده (RUL) تجهیزات را پیشبینی کنند.

در زمینه دادهکاوی، الگوریتمهایی مانند Random Forest یا Deep Learning برای پردازش دادههای بزرگ (Big Data) به کار میروند. این الگوریتمها میتوانند ناهنجاریها را شناسایی کنند؛ مانند افزایش دما در موتور بیل مکانیکی که نشاندهنده مشکل در سیستم خنککننده است. ادغام با سیستمهای مدیریت مکانیزه نت (CMMS) نیز اجازه میدهد تا دادهها به طور خودکار به برنامههای تعمیراتی تبدیل شوند.

کاربرد PdM در ماشینآلات معدنی و راهسازی

در ماشینآلات معدنی PdM بر روی تجهیزات حیاتی تمرکز دارد:

- کامیونهای غولپیکر (Haul Trucks): سنسورهای نصبشده بر روی موتور و چرخها میتوانند لرزش و دما را نظارت کنند و با دادهکاوی خرابی بلبرینگ را هفتهها پیش از وقوع پیشبینی کنند.

- سنگشکنها: در معادن روباز، تحلیل روغن و لرزش میتواند سایش قطعات داخلی را تشخیص دهد.

- بیلهای مکانیکی (Excavators): سنسورهای فشار و آلودگی روغن میتوانند خرابیهای سیستم هیدرولیک را پیشبینی کنند که اغلب علت اصلی توقفات است.

- نوار نقالهها: در پروژههای راهسازی و معدنی، سنسورهای تنش وضعیت کشش تسمه را نظارت میکنند.

- لودرها و بولدوزرها: دادهکاوی میتواند الگوهای استفاده را تحلیل کند و پیشبینی کند که چه زمانی تیغهها یا ناخنها نیاز به تعویض دارند.

علاوه بر این، ادغام با واقعیت افزوده (AR) اجازه میدهد تا تکنسینها دادههای PdM را در محل ببینند و تعمیرات را سریعتر انجام دهند. در کل PdM در این زمینهها میتواند بهرهوری را تا ۲۰-۳۰ درصد افزایش دهد.

مزایا و چالشهای PdM

مزایا

مزایای نت پیشبینانه در ماشینآلات معدنی و راهسازی شامل کاهش توقفات (Downtime)، افزایش عمر تجهیزات و صرفهجویی هزینه است. برای مثال پیشبینی خرابی میتواند هزینههای تعمیراتی را تا ۲۵ درصد کاهش دهد. همچنین ایمنی افزایش مییابد زیرا از خرابیهای ناگهانی که میتوانند منجر به حوادث شوند، جلوگیری میشود.

چالشها

از سوی دیگر چالشها شامل هزینه اولیه نصب سنسورها و آموزش پرسنل است. در محیطهای معدنی گرد و غبار میتواند سنسورها را مختل کند بنابراین نیاز به سنسورهای مقاوم وجود دارد. چالش دیگر مدیریت دادههای بزرگ است که نیاز به زیرساختهای ابری دارد.

چالشهای پیادهسازی در ایران و چشمانداز پیش رو

پیادهسازی PdM در ایران با موانع متعددی روبرو است:

- هزینه و تحریم: هزینه بالای تجهیزات و سنسورهای باکیفیت خارجی که به دلیل تحریمها و نوسانات ارزی بسیار گران تمام میشود.

- کمبود تخصص: کمبود نیروی متخصص آشنا به دادهکاوی و هوش مصنوعی در سطح صنعتی.

- زیرساخت ضعیف: زیرساخت نامناسب اینترنت و ارتباطات در مناطق معدنی دورافتاده که مانع انتقال دادههای واقعیزمان میگردد.

- فرهنگ سازمانی: مقاومت فرهنگی در برابر تغییر از روشهای سنتی نگهداری به سمت رویکردهای دادهمحور.

علاوه بر این، عدم وجود استانداردهای ملی یکپارچه برای PdM و کمبود شرکتهای داخلی توانمند در ارائه راهحلهای بومی نیز مشکلساز است. بسیاری از معادن و پروژههای راهسازی هنوز به نگهداری پیشگیرانه یا حتی واکنشی وابستهاند و فرهنگ پیشبینیمحور به سختی جا میافتد.

با این حال چشمانداز پیش رو امیدوارکننده است. رشد شرکتهای دانشبنیان داخلی در حوزه IoT و هوش مصنوعی، توسعه شبکه 4G و 5G در مناطق صنعتی، و حمایتهای دولتی از پروژههای هوشمندسازی میتواند سرعت پیادهسازی را افزایش دهد. در آینده نزدیک انتظار میرود با بومیسازی بخشی از سنسورها و نرمافزارها و آموزش گسترده تکنسینها، PdM در معادن بزرگ و پروژههای راهسازی ملی به یک ضرورت تبدیل شود. اگر این روند با سیاستهای حمایتی همراه گردد، ایران میتواند نه تنها هزینههای خود را کاهش دهد بلکه در منطقه به عنوان یکی از پیشروهای نت پیشبینانه شناخته شود.

نتیجهگیری

PdM با فناوریهای نوین مانند سنسورها و دادهکاوی آینده نگهداری در ماشینآلات معدنی و راهسازی است. این رویکرد نه تنها هزینهها را کاهش میدهد بلکه بهرهوری و ایمنی را افزایش میدهد. با غلبه بر چالشها صنایع میتوانند از نت پیشبینانه برای دستیابی به عملیات پایدار استفاده کنند. آینده PdM شامل ادغام بیشتر با 5G و AI پیشرفته است تا پیشبینیها دقیقتر و مدیریت داراییها هوشمندتر شود.

دیدگاه خود را بنویسید

آدرس ایمیل شما منتشر نخواهد شد. فیلدهای ستارهدار الزامی هستند.