استراتژی های نوین در بازسازی ماشین آلات سنگین

تصمیمگیری استراتژیک در بازسازی، نوسازی یا اسقاط ماشینآلات سنگین

چالشها و راهکارها در صنعت ایران

به قلم: حمیدرضا احراری

کارشناس ارشد نگهداری و تعمیرات ماشین آلات سنگین

مشاور ارشد مدیریت داراییهای فیزیکی

فعال حوزه کارآفرینی و رهبری

h.r.ahrary@gmail.com

بیش از 7 سال است که واردات ماشینآلات سنگین به کشور دچار محدودیتهای جدی شده و تولیدکنندگان داخلی نیز توان هنوز تامین ماشینآلات متناسب با نیاز صنعت، معدن و پروژههای عمرانی کشور را ندارند. نتیجه اینکه شرکتهای بسیاری خصوصاً در بخش معدن با ناوگان فرسوده ماشینآلات مواجه شدهاند. ضعف در سرویس و نگهداری این سرمایه ها در کنار عوامل دیگری مانند بهرهبرداری نامناسب و قطعات یدکی کم کیفیت، باعث شده که دسترس پذیری و قابلیت اطمینان ماشینآلات کاهش یافته و این امر هزینه های مستقیم و غیرمستقیمی زیادی را به شرکتها وارد میآورد.

در این بحبوحه، بسیاری از سازمانها به سراغ بازسازی ماشینآلات رفتهاند، پروژههایی سرمایه ای که در صورت عدم برنامهریزی و کنترل مناسب میتواند علاوه بر تحمیل هزینههای سرسامآور قطعات و خدمات، شرکت را در پیگیری اهدافش با چالشهایی مواجه کند.

در دانش مدیریت بارها تاکید شده است که اولویتبندی، عصاره اصلی ترین فعالیتهای مدیر است. مدیر ماشین آلات یا معاونت ماشین آلات در یک پلنت صنعتی، شرکت پیمانکاری عمرانی یا معدنی، میتواند با اولویتبندی صحیح، اثربخشی پروژههای بازسازی ماشینآلات را به صورت جدی ارتقا دهد. یافتهها نشان میدهد که در بسیاری از مواقع، از رده خارج کردن یک دستگاه و بازسازی آن پیش از آنکه دچار خرابی های عمده و ماژور شود، میتواند توجیه مالی داشته باشد.

اگر بخواهید بهترین بازگشت سرمایه را از بازسازی ماشینآلات کسب کنید باید در فرآیند تصمیمگیری بازنگری کنید. تصمیمگیری نوسازی، بازسازی یا از رده خارج سازی یک دستگاه، میتواند بر اساس شاخصهای کمی اخذ شود. این شاخصها باید بتوانند به نوعی میزان سلامت دستگاه را در کنار میزان اهمیت آن در پروژه نشان بدهند.

چرا انتخاب سخت است؟

تصمیمگیری درباره بازسازی، نوسازی یا کنارگذاری ماشینآلات سنگین تحت تأثیر مجموعهای از عوامل متنوع است. این عوامل شامل مواردی همچون هزینههای اقتصادی، نیازهای عملیاتی، شرایط بازار، و محدودیتهای زمانی میشود. در بسیاری از موارد، این اولویتها با یکدیگر در تضاد هستند. بهعنوان مثال، بازسازی ممکن است هزینه کمتری نسبت به نوسازی داشته باشد، اما تأثیر منفی بر قابلیت اطمینان و عمر مفید تجهیزات بگذارد. مدیران باید بتوانند این عوامل متضاد را ارزیابی و توازن ایجاد کنند، که این کار را دشوار میکند.

شرایط اقتصادی و تحریمها در ایران، پیشبینی هزینهها و تأمین قطعات یا ماشینآلات جدید را پیچیده میکند. علاوه بر این، فناوری ماشینآلات سنگین به سرعت در حال پیشرفت است و ممکن است تجهیزات موجود بهزودی قدیمی شوند. تصمیم به نوسازی یا خرید جدید میتواند مخاطرهآمیز باشد، زیرا عدم قطعیت در دسترسی به فناوری روز یا نوسانات ارزی ممکن است پروژه را با چالشهای بزرگی مواجه کند.

علاوه بر موارد فوق، انتخاب نادرست میتواند عواقب جدی بر عملکرد و بهرهوری سازمان بگذارد. بازسازی ماشینآلات فرسوده ممکن است هزینههای جاری را کاهش دهد، اما خرابیهای مکرر و زمانهای توقف غیرمنتظره میتوانند عملیات پروژه را مختل کنند. از سوی دیگر، سرمایهگذاری در ماشینآلات جدید ممکن است فشار مالی کوتاهمدت ایجاد کند و تأثیر منفی بر جریان نقدینگی سازمان بگذارد. این پیامدها مدیران را به تأمل و تحلیل عمیقتر وادار میکند.

این عوامل، با پیچیدهتر کردن روند تصمیمگیری، انتخاب میان این سه گزینه را به چالشی اساسی برای مدیران و کارشناسان صنعت ایران تبدیل میکنند.

شاخصهای کلیدی برای ارزیابی گزینههای موجود: چه عواملی را باید در نظر گرفت؟

تصمیمگیری مدیریتی در مورد ماشینآلات سنگین مستلزم بررسی مجموعهای از شاخصهای کلیدی است که هر یک بهتنهایی میتواند تأثیر قابلتوجهی بر انتخاب نهایی داشته باشد. یکی از این شاخصها، هزینهها است. در ارزیابی هزینهها باید مجموع هزینههای مستقیم و غیرمستقیم در نظر گرفته شود. بهعنوان مثال، هزینه بازسازی ممکن است بهطور ظاهری پایینتر باشد، اما اگر به هزینههای توقف کاری به دلیل خرابیهای مکرر یا کاهش بهرهوری اضافه شود، میتواند تصمیم بازسازی را زیر سؤال ببرد. همچنین، هزینه نوسازی یا خرید جدید معمولاً بالاتر است، اما ممکن است به دلیل افزایش راندمان و کاهش هزینههای نگهداری در طولانیمدت توجیه اقتصادی داشته باشد.

زمانبندی یکی دیگر از عوامل کلیدی است. در بسیاری از پروژهها، زمان توقف ماشینآلات تأثیر مستقیمی بر بهرهوری و پیشرفت کار دارد. بازسازی ممکن است نیاز به زمان کوتاهتری داشته باشد، اما اگر این بازسازی موقت بوده و در آینده منجر به خرابیهای بیشتری شود، تأثیرات منفی آن بیشتر از نفع اولیه خواهد بود. از سوی دیگر، خرید یا نوسازی تجهیزات جدید ممکن است فرآیندی زمانبر باشد، بهویژه در شرایط کنونی ایران که واردات تجهیزات با چالشهایی روبهرو است. بنابراین، تصمیمگیری باید با در نظر گرفتن تعادل میان زمانبندی کوتاهمدت و منافع بلندمدت انجام شود.

قابلیت اطمینان و عملکرد ماشینآلات نیز از معیارهای حیاتی در این فرآیند است. ماشینآلات بازسازیشده ممکن است دیگر نتوانند به سطح عملکرد اولیه خود بازگردند، بهخصوص اگر قطعات اصلی آسیبدیده باشند یا از قطعات با کیفیت پایینتر استفاده شود. در مقابل، تجهیزات جدید یا نوسازیشده معمولاً قابلیت اطمینان بیشتری دارند و ریسک خرابیهای ناگهانی را کاهش میدهند.

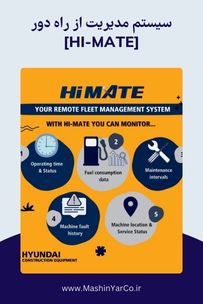

ملاحظات تکنولوژیکی نیز نقش تعیینکنندهای در تصمیمگیری دارند. با پیشرفت سریع فناوری، ماشینآلات جدید اغلب مجهز به سیستمهای هوشمند و کارآمدتری هستند که نهتنها عملکرد بهتری ارائه میدهند، بلکه هزینههای عملیاتی و تعمیرات را نیز کاهش میدهند. در مقابل، بازسازی ماشینآلات قدیمی ممکن است بهرهوری را محدود کرده و در بلندمدت سازمان را در رقابتپذیری با مشکل مواجه کند.

در نهایت، شرایط خاص اقتصادی و عملیاتی سازمان نیز باید در نظر گرفته شود. عواملی مانند نقدینگی فعلی سازمان، میزان دسترسی به منابع مالی، محدودیتهای موجود در تأمین قطعات یا ماشینآلات جدید، و نیازهای فوری عملیاتی، همگی بر تصمیمگیری تأثیر میگذارند. بهعنوان مثال، در شرایطی که سازمان با محدودیت شدید مالی مواجه است، بازسازی بهعنوان گزینهای موقت ممکن است انتخاب شود، اما این تصمیم باید با تحلیل دقیق پیامدهای احتمالی همراه باشد.

این شاخصها به مدیران و کارشناسان کمک میکنند تا تصمیمات خود را نهتنها بر اساس نیازهای فوری، بلکه با در نظر گرفتن تأثیرات بلندمدت و استراتژیک اتخاذ کنند. بدیهی است که بسیاری از سازمانهای دارنده ماشینآلات ممکن است به اطلاعات دقیق در هر یک از موارد فوق دسترسی نداشته باشند، اما با این وجود میتوان تخمینهای به نسبت درست را مبنای عمل قرار داد.

تحلیل هزینه-فایده: آیا بازسازی همچنان گزینه اقتصادی است؟

بازسازی ماشینآلات سنگین معمولاً بهعنوان راهحلی سریع و اقتصادی برای تمدید عمر مفید تجهیزات در نظر گرفته میشود، اما تحلیل دقیق اقتصادی نشان میدهد که این گزینه همیشه مقرونبهصرفه نیست. یکی از نخستین عواملی که باید در این ارزیابی مدنظر قرار گیرد، هزینههای مستقیم بازسازی است. این هزینهها شامل قطعات جایگزین، دستمزد تعمیرکاران، و تجهیزات تخصصی موردنیاز برای بازسازی است. اگرچه هزینههای بازسازی در مقایسه با خرید یک ماشینآلات جدید بهمراتب کمتر است، اما باید توجه داشت که این هزینهها اغلب به دفعات تکرار میشوند، بهویژه اگر بازسازی فقط تعمیرات موقتی و نه اساسی را شامل شود.

عامل مهم دیگر هزینههای غیرمستقیم ناشی از خرابیهای احتمالی پس از بازسازی است. ماشینآلات بازسازیشده ممکن است نتوانند عملکردی مشابه تجهیزات جدید ارائه دهند و در نتیجه، خرابیهای مکرر و توقفهای ناگهانی میتوانند منجر به زیانهای قابلتوجهی شوند. این زیانها شامل تأخیر در پروژهها، کاهش بهرهوری، و حتی از دست دادن قراردادهای حساس میشود. بنابراین، بازسازی تنها زمانی اقتصادی است که بتواند با اطمینان، عملکرد پایدار ماشینآلات را تضمین کند.

همچنین تحلیل عمر مفید باقیمانده ماشینآلات پس از بازسازی باید بهدقت انجام شود. در بسیاری از موارد، بازسازی تنها عمر محدودی به ماشینآلات اضافه میکند و ممکن است نیاز به بازسازی مجدد یا حتی تعویض کل تجهیزات در آیندهای نزدیک وجود داشته باشد. در این حالت، هزینههای متوالی بازسازی میتوانند از هزینه اولیه نوسازی یا خرید تجهیزات جدید پیشی بگیرند.

تأثیر تورم و نرخ ارز در ایران نیز نباید نادیده گرفته شود. از یک سو، تورم فزاینده هزینه قطعات و خدمات بازسازی را افزایش داده و از سوی دیگر، نوسانات نرخ ارز هزینه واردات تجهیزات جدید را غیرقابل پیشبینی کرده است. این شرایط باعث میشود که تحلیل هزینه-فایده بازسازی بسیار پیچیدهتر شود. در برخی موارد، بازسازی میتواند بهعنوان گزینهای کوتاهمدت در نظر گرفته شود، اما در بلندمدت ممکن است به دلیل هزینههای افزایشی، اقتصادی نباشد.

در نهایت، سودآوری بلندمدت و نیازهای استراتژیک سازمان باید در ارزیابی اقتصادی بازسازی لحاظ شوند. اگر ماشینآلات بازسازیشده قادر به پشتیبانی از نیازهای عملیاتی آینده نباشند یا در رقابت با تجهیزات پیشرفتهتر ناکارآمد ظاهر شوند، سودآوری کلی سازمان ممکن است به خطر بیفتد. تصمیمگیری برای بازسازی باید با در نظر گرفتن تمامی این جنبهها و همچنین نیاز به راهبردی بلندمدت اتخاذ شود.

به این ترتیب، بازسازی تنها زمانی گزینهای اقتصادی محسوب میشود که تحلیل جامعی از هزینهها، مزایا، و ریسکها انجام شده و با نیازهای فعلی و آتی سازمان هماهنگ باشد. اجرای چنین تحلیلی ممکن است فراتر از توان دانشی یا منابع درون سازمانی در دسترس باشد، مشاوران و متخصصین دارای صلاحیت میتوانند برای انجام این تحلیلها نقش موثری ایفا کنند.

چالشهای نوسازی ناوگان: واردات محدود، تورم بالا، و آیندهای نامشخص

نوسازی ناوگان ماشینآلات سنگین، گرچه یکی از مهمترین راهکارها برای افزایش بهرهوری و کاهش هزینههای عملیاتی در بلندمدت است، اما با مجموعهای از چالشهای اقتصادی، فنی، و عملیاتی مواجه است که تصمیمگیری را پیچیده میکند. یکی از مهمترین چالشها، هزینههای اولیه سرمایهگذاری زیاد است. خرید تجهیزات جدید معمولاً نیازمند تأمین منابع مالی قابلتوجه است و در شرایط اقتصادی ایران که تورم بالا و نقدینگی محدود وجود دارد، تأمین این سرمایه بهویژه برای شرکتهای کوچکتر بسیار دشوار است.

یکی دیگر از چالشهای مهم، محدودیتهای ناشی از تحریمها و مشکلات واردات است. بسیاری از تجهیزات پیشرفته و باکیفیت از شرکتهای غربی یا آسیای شرقی وارد میشوند، اما تحریمها و محدودیتهای ارزی، واردات این تجهیزات را با چالشهای جدی مواجه کرده است. حتی در صورت دسترسی به تجهیزات جدید، تأمین قطعات یدکی و خدمات پس از فروش در سالهای آینده نیز ممکن است به یک معضل تبدیل شود، که این مسئله ریسک نوسازی را افزایش میدهد. شرکتهای داخلی تولیدکننده ماشینآلات نیز اگرچه بخشی از نیاز داخلی را پاسخ میدهند اما در تصویر بزرگتر، این شرکتها هم در برابر ریسکهای گفته شده آسیبپذیر هستند.

از سوی دیگر، هماهنگی با تکنولوژیهای جدید و آموزش پرسنل یک چالش کلیدی است. ماشینآلات جدید اغلب از فناوریهای پیشرفتهتری بهره میبرند که نیازمند آموزشهای خاص برای اپراتورها و تیمهای نگهداری و تعمیرات است. این موضوع نهتنها زمانبر و هزینهبر است، بلکه در صورت کمبود نیروی متخصص، میتواند به کاهش بهرهوری کوتاهمدت و حتی اشتباهات فنی منجر شود.

ارزیابی نیازهای واقعی ناوگان و تعیین اینکه کدام ماشینآلات باید جایگزین شوند نیز فرآیندی پیچیده و زمانبر است. اشتباه در این ارزیابی ممکن است منجر به نوسازی تجهیزاتی شود که هنوز دارای عمر مفید هستند، یا باعث بروز کمبود تجهیزات کلیدی در بخشهایی از سازمان شود. این مسئله مستلزم برنامهریزی دقیق و استفاده از دادههای دقیق عملکرد ماشینآلات است که اغلب در دسترس نیست یا بهدرستی مدیریت نمیشود.

در نهایت، پیامدهای مالی بلندمدت و تأثیر آن بر جریان نقدینگی سازمان باید در نظر گرفته شود. نوسازی ناوگان میتواند هزینههای عملیاتی و نگهداری را کاهش دهد، اما فشار مالی اولیه ممکن است بر دیگر جنبههای کسبوکار تأثیر منفی بگذارد، مواردی کاهش سرمایهگذاری در پروژههای توسعهای یا محدودیت در نقدینگی برای تأمین نیازهای روزمره از جمله تاثیرات منفی کوتاه مدت هستند.

این چالشها نشان میدهند که نوسازی ناوگان گرچه در بسیاری از موارد یک انتخاب استراتژیک و ضروری است، اما نیازمند تحلیل دقیق، برنامهریزی جامع و مدیریت ریسک است تا منافع آن بهطور کامل تحقق یابد و از پیامدهای منفی احتمالی جلوگیری شود.

نقش تحلیل دادهها و پایش وضعیت در تصمیمگیری هوشمندانه

تحلیل دادهها و پایش وضعیت ماشینآلات سنگین، بهعنوان ابزارهایی کلیدی در تصمیمگیریهای هوشمندانه، میتوانند به مدیران کمک کنند تا انتخابهای بهتری در بازسازی، نوسازی یا کنارگذاری تجهیزات اتخاذ کنند. یکی از مهمترین مزایای این رویکرد، شناسایی مشکلات پیش از وقوع خرابیهای جدی است. ابزارهایی مانند پایش لرزش، تحلیل صوت، و آنالیز روغن میتوانند وضعیت قطعات کلیدی را بهصورت بلادرنگ بررسی کرده و علائم اولیه خرابی را شناسایی کنند. این اطلاعات به مدیران اجازه میدهد تا پیش از وقوع خرابیهای پرهزینه و توقفهای ناگهانی، اقدامات پیشگیرانهای انجام دهند.

علاوه بر این، دادههای جمعآوریشده از عملکرد ماشینآلات میتوانند به تحلیلهای عمیقتری برای ارزیابی عمر مفید باقیمانده و کارایی تجهیزات کمک کنند. بهعنوان مثال، پایش دمای عملیاتی یا میزان سایش قطعات میتواند مشخص کند که آیا یک ماشین نیاز به تعمیر اساسی دارد یا هنوز میتواند برای مدتی بدون خطر استفاده شود. این نوع تحلیلها امکان کاهش هزینههای غیرضروری و افزایش بهرهوری را فراهم میکنند.

پایش وضعیت (Condition Monitoring) همچنین نقش مهمی در تصمیمگیری بین بازسازی و نوسازی ایفا میکند. برای مثال، اگر دادهها نشان دهند که خرابیهای مکرر یا عملکرد ضعیف ماشینآلات نتیجه فرسودگی ساختاری است، نوسازی ممکن است گزینه مناسبتری باشد. اما اگر مشکلات به قطعات خاصی محدود شوند که قابل تعمیر یا تعویض هستند، بازسازی میتواند اقتصادیتر باشد. این اطلاعات باعث میشود که تصمیمات بهجای حدس و گمان، بر اساس دادههای واقعی و ملموس گرفته شوند.

همچنین، یکپارچهسازی تحلیل دادهها با مدلهای پیشبینی میتواند کمک کند تا آینده عملکرد تجهیزات بهتر پیشبینی شود. با استفاده از الگوریتمهای پیشبینی مبتنی بر هوش مصنوعی، میتوان تخمین زد که یک ماشین در چه زمانی نیاز به تعمیر، بازسازی یا حتی کنارگذاری خواهد داشت. این پیشبینیها به مدیران اجازه میدهند تا برنامهریزیهای خود را بهگونهای انجام دهند که توقفهای کاری به حداقل برسد و هزینهها بهینه شوند.

در نهایت، استفاده از ابزارهای دیجیتال و فناوریهای پیشرفته مانند اینترنت اشیا (IoT) و سیستمهای مدیریت تعمیرات کامپیوتری (CMMS)، امکان دسترسی به دادههای دقیقتر و مدیریت بهتر آنها را فراهم میکند. این فناوریها نهتنها فرآیند پایش و تحلیل را تسهیل میکنند، بلکه به مدیران کمک میکنند تا تصمیمات خود را سریعتر و دقیقتر اتخاذ کنند.

این رویکرد، با تأمین اطلاعات دقیق و قابل اعتماد، نقش مهمی در کاهش ریسکهای تصمیمگیری و افزایش بهرهوری بلندمدت ماشینآلات ایفا میکند. به این ترتیب، پایش وضعیت و تحلیل دادهها میتوانند به ابزاری استراتژیک برای مدیریت داراییهای فیزیکی تبدیل شوند. اگرچه ممکن است در نگاه اول اشاره به این موضوعات قدری غیرواقعبینانه به نظر بیاید، اما مسیر حرکت به سمت آینده بدون در نظر گرفتن دیدگاه و قضاوت ما به سرعت توسط پیشبرندگان حتی در صنعت ایران با همه محدودیت هایش طی خواهد شد.

مشاوره تخصصی: چرا کارشناسان میتوانند تفاوت ایجاد کنند؟

در تصمیمگیریهای پیچیدهای مانند بازسازی، نوسازی یا از رده خارج کردن ماشینآلات سنگین، نقش مشاوران متخصص نهتنها برای ارائه دیدگاههای فنی و تحلیلی، بلکه برای کاهش ریسکهای بالقوه و بهبود نتایج استراتژیک بسیار اهمیت دارد. یکی از دلایل کلیدی برای بهرهگیری از مشاوران، دانش تخصصی و تجربه گسترده آنها است. مشاوران با دسترسی به دادهها، استانداردهای جهانی و نمونههای موفق از صنایع مختلف، میتوانند چشمانداز جامعی ارائه دهند که فراتر از دیدگاههای محدود درونسازمانی است. این گستره دانش به سازمانها کمک میکند تا بهترین گزینهها را در بافت خاص خود شناسایی کنند.

بیطرفی مشاوران یکی دیگر از مزایای اصلی است. در بسیاری از موارد، تصمیمگیریهای درونسازمانی ممکن است تحت تأثیر تعصبات شخصی یا اولویتهای کوتاهمدت قرار گیرد. یک مشاور خارجی با نگاهی بیطرفانه و بر اساس دادههای عینی و تحلیلهای دقیق، میتواند پیشنهادهایی ارائه دهد که بر پایه منافع بلندمدت سازمان باشند و از تصمیمگیریهای عجولانه جلوگیری کنند.

علاوه بر این، مشاوران میتوانند فرآیندهای تحلیلی پیچیده را سادهسازی و قابل فهم کنند. برای مثال، تحلیل هزینه-فایده، ارزیابی ریسکهای بلندمدت، و محاسبه عمر مفید باقیمانده ماشینآلات ممکن است برای تیمهای داخلی چالشبرانگیز باشد. مشاوران با استفاده از ابزارها و مدلهای تحلیلی پیشرفته، میتوانند این اطلاعات را به شکلی سازماندهی شده و عملیاتی ارائه دهند که مدیران بتوانند بر اساس آنها تصمیمگیری کنند.

مشاوران همچنین میتوانند به تعیین استراتژیهای اجرایی موثر و واقعبینانه کمک کنند. برای مثال، اگر تصمیم به بازسازی گرفته شود، مشاور میتواند برنامهای گامبهگام برای اجرا طراحی کند، تأمینکنندگان معتبر را شناسایی کند، و بر اجرای پروژه نظارت کند تا از دستیابی به نتایج مطلوب اطمینان حاصل شود. در صورتی که نوسازی یا خرید تجهیزات جدید انتخاب شود، مشاور میتواند فرایند ارزیابی تأمینکنندگان، مذاکره برای قیمت مناسب، و تدوین برنامه آموزش پرسنل را مدیریت کند.

در نهایت، کاهش ریسک و صرفهجویی در هزینهها یکی از مزایای کلیدی استفاده از مشاوران است. آنها میتوانند با شناسایی مشکلات احتمالی قبل از وقوع و ارائه راهحلهای عملی، از تحمیل هزینههای غیرضروری به سازمان جلوگیری کنند. علاوه بر این، استفاده از یک مشاور متخصص میتواند منجر به تصمیمگیریهای بهینهتری شود که بهرهوری و سودآوری سازمان را در بلندمدت افزایش میدهند.

به این ترتیب، مشاوران تخصصی میتوانند با ترکیب دانش فنی، مهارتهای تحلیلی، و بیطرفی، نقشی حیاتی در اتخاذ تصمیمات استراتژیک و کاهش پیچیدگیهای مرتبط با مدیریت ماشینآلات سنگین ایفا کنند. آنها نهتنها به سازمانها در یافتن بهترین راهحل کمک میکنند، بلکه تضمین میکنند که این راهحلها بهصورت عملی و مؤثر اجرا شوند.

استراتژیهای آیندهنگرانه برای مدیریت ماشینآلات سنگین در ایران

در شرایط خاص اقتصادی و صنعتی ایران، تدوین استراتژیهای آیندهنگرانه برای مدیریت ماشینآلات سنگین، نه تنها یک ضرورت بلکه یک فرصت برای ایجاد تحول است. اولین گام در این مسیر، پذیرش رویکردهای پیشگیرانه در نگهداری و تعمیرات است. با بهرهگیری از تکنولوژیهایی مانند اینترنت اشیا (IoT) و سیستمهای پایش وضعیت، میتوان دادههای مربوط به عملکرد ماشینآلات را در زمان واقعی جمعآوری کرد و از آنها برای پیشبینی خرابیها و بهینهسازی زمانبندی تعمیرات استفاده نمود. این رویکرد میتواند هزینههای ناشی از توقفهای برنامهریزینشده را کاهش دهد و بهرهوری کلی ناوگان را افزایش دهد.

همچنین، توجه به بهرهوری انرژی و کاهش اثرات زیستمحیطی باید به عنوان بخشی از برنامههای بلندمدت در نظر گرفته شود. انتخاب ماشینآلاتی با مصرف سوخت کمتر و انتشار آلودگی پایینتر، ضمن کاهش هزینههای عملیاتی، میتواند سازگاری بیشتری با مقررات زیستمحیطی در حال گسترش به ارمغان بیاورد. این هدف نیازمند ارزیابی دقیق گزینههای موجود و سرمایهگذاری در تکنولوژیهای جدید است.

ارتقای سطح آموزش و توانمندسازی نیروی انسانی نیز یکی از محورهای کلیدی در مدیریت آینده ماشینآلات است. با آموزش اپراتورها و تیمهای فنی در استفاده از تکنولوژیهای مدرن و تحلیل دادهها، میتوان از ظرفیت ماشینآلات به بهترین شکل ممکن بهره برد. این آموزشها باید همزمان با توسعه مهارتهای فنی، بر تقویت توانایی تصمیمگیری مبتنی بر داده نیز تمرکز داشته باشد.

یکی دیگر از رویکردهای استراتژیک، تشویق به بازسازی و بازطراحی تجهیزات موجود بهجای خرید تجهیزات جدید است. با استفاده از توان داخلی در تعمیرات اساسی و مهندسی معکوس، میتوان ماشینآلات قدیمی را با هزینهای کمتر از نوسازی، به سطح قابل قبولی از کارایی رساند. این استراتژی میتواند به کاهش وابستگی به واردات و تقویت صنعت داخلی نیز کمک کند.

در نهایت، همکاریهای گستردهتر با مشاوران و متخصصین حوزه مدیریت دارایی فیزیکی میتواند به سازمانها کمک کند تا از بهترین شیوههای مدیریت داراییهای خود بهرهمند شوند. از تحلیل دادهها گرفته تا ارزیابی اقتصادی و توسعه استراتژیهای کاربردی، متخصصین میتوانند به بهینهسازی فرآیندها و تصمیمگیریهای موثر کمک کنند.

دعوت به مشارکت در خلق آیندهای بهتر برای ایران

امروز، ایران عزیز در میانه چالشهای بیشمار، پتانسیل عظیمی برای نوآوری و خلق ارزش دارد. امید است خواننده این مقاله به عنوان یک عامل اثرگذار در تصمیم گیری یا تصمیم سازی، به نقش بیبدیل خود در ایجاد تغییرات مثبت آگاه باشد. با بهرهگیری از دانش تخصصی، مشاوره حرفهای، و تکنولوژیهای نوین، شما میتوانید نهتنها به سودآوری کسبوکار خود کمک کنید، بلکه در مسیر پیشرفت و توسعه صنعت کشور نیز سهیم باشید. آینده ایران از آن کسانی است که به توان متخصصین اعتماد میکنند و با خلق ثروت از دانش، افقهای تازهای برای خود و جامعه میسازند. اکنون زمان آن است که با بهرهگیری از فرصتها، فصل جدیدی از موفقیت و پایداری را آغاز کنیم.

دیدگاه خود را بنویسید

آدرس ایمیل شما منتشر نخواهد شد. فیلدهای ستارهدار الزامی هستند.