.jpg)

مدیریت دارایی فیزیکی و قطعات ماشین آلات سنگین

ارتقای کیفیت نگهداشت ماشینآلات سنگین در ایران

مقابله با چالش قطعات تقلبی و تحریم در سایه حوزه دانشی مدیریت داراییهای فیزیکی

به قلم: حمیدرضا احراری

کارشناس ارشد نگهداری و تعمیرات ماشین آلات سنگین

مشاور ارشد مدیریت داراییهای فیزیکی

فعال حوزه کارآفرینی و رهبری

h.r.ahrary@gmail.com

مقدمه: مدیریت داراییهای فیزیکی؛ راه مقابله با قطعات تقلبی

مدیریت داراییهای فیزیکی (Physical Asset Management) بهعنوان یک رشته مدرن از دهه 60 میلادی، همراه با رشد صنایع سنگین و پیچیدگیهای بیشتر در تجهیزات صنعتی، شکل گرفت. در این دوران، ضرورت حفظ و بهبود عملکرد تجهیزات و ماشینآلات بهویژه در صنایعی مانند نفت و گاز، معدن و حملونقل افزایش یافت. در ابتدا، تمرکز این رویکرد بر نگهداری و تعمیرات پیشگیرانه بود تا خرابیها کاهش یابند و هزینههای توقف تولید مدیریت شوند. این مفهوم بهمرور تکامل یافت و از نگهداری پیشگیرانه به رویکردهای پیشرفتهتری مانند نگهداشت پیشبینانه و بهینهسازی هزینه چرخه عمر (Life Cycle Costing) توسعه یافت.

در دهه ۱۹۹۰، با تدوین استانداردهایی مانند BS PAS 55 توسط مؤسسه استانداردهای بریتانیا و بعدها با ظهور استاندارد ایزو ۵۵۰۰۰، مدیریت داراییهای فیزیکی بهصورت رسمیتر و ساختاریافتهتر شناخته شد. این استانداردها مدیریت داراییها را از یک فعالیت عملیاتی به یک فرآیند استراتژیک و تصمیمگیری در سطح سازمانی تبدیل کردند. با کمک این رویکرد، سازمانها توانستند بهطور سیستماتیک داراییهای خود را بهینه کرده و بهرهوری، ایمنی و طول عمر تجهیزات را افزایش دهند، درحالیکه هزینههای مرتبط را کنترل کنند. همچنین مدل های تعالی نظیر آپتایم، مدل موسسه مدیریت دارایی های فیزیکی و ... برای ارزیابی و ارائه نقشه راه تعالی سازمان های تجهیز محور توسعه داده شد.

در ایران نیز از ابتدای دهه 90 به همت اساتید و چهره های شاخصی همچون دکتر علی زواشکیانی، ادبیات، روش ها و مدل های تعالی در این زمینه به آگاهی صنایع عمده کشور نظیر صنعت نفت و صنعت برق رسید. طی بیش از یک دهه گذشته موج بهبود و تعالی نگهداشت تجهیزات در صنایع با تکیه بر غنای این حوزه دانشی در کشور فعال بوده است، موجی که توانسته بدون اغراق میلیون ها دلار صرفه اقتصادی برای کشور ایجاد کند. در این میان اما جای سازمان های دولتی و شرکت های خصوصی دارنده ماشین آلات سنگین هنوز خالی است. به جز تلاش هایی که در معدود سازمان ها و شرکت های پیشرو در زمینه معدن کاری کشور انجام شده، هنوز بخش عمده این صنایع از میزان اهمیت این حوزه دانشی و توان حل مسئله ای که در سایه آن در دسترسشان قرار دارد غافلند.

از این رو در مقاله حاضر قصد داریم به توصیه ها و راهکارهایی بپردازیم که از نظر نگارنده در این حوزه دانشی مشخصاً با هدف مقابله با مسئله جدی کیفیت نازل قطعات و وفور قطعات یدکی غیراصلی ارائه می شود.

بخش اول: تحلیل وضعیت و چالشهای مدیریت ماشین آلات در ایران

مشکلات و مسائلی که از سال 1395 و همزمان با خاموش شدن بارقه های امید در رفع تحریم ها پیش روی صنایع بهره بردار ماشین آلات سنگین به وجود آمده بهره وری را در این صنایع به شدت تهدید می کند. در میان این مسائل و مشکلات می توان به موارد زیر اشاره داشت:

- اثر تحریمها بر زنجیره تأمین و دسترسی به قطعات اصلی: تحریمهای اقتصادی به شدت بر زنجیره تأمین تاثیر گذاشته و دسترسی به قطعات اصلی را دشوار کرده است. این امر منجر به کاهش تنوع تأمینکنندگان و افزایش قیمتها شده است. همچنین، تأمینکنندگان داخلی با محدودیت های جدی در ارائه قطعات با کیفیت و استانداردهای بینالمللی مواجه هستند که این امر کیفیت خدمات و قابلیت اطمینان تجهیزات را تحت تأثیر قرار میدهد.

- تأثیر کاهش منابع قابل اعتماد بر مدیریت چرخه عمر ماشین آلات و برنامهریزی نگهداشت: با کاهش منابع قابل اعتماد برای تأمین قطعات اصلی، مدیریت چرخه عمر ماشین آلات به چالشی جدی تبدیل شده است، به بیان دیگر سازمان ها در تامین، بهره بردای و نگهداشت ماشین آلات سنگین دچار بحران هستند. شرکتهای بهره بردار هر روز با محدودیتها و عدم قطعیتهای بیشتری مواجه میشوند و این امر میتواند منجر به تأخیر در تعمیرات، افزایش هزینههای نگهداشت و کاهش کارایی عملیاتی شود.

- ریسکهای مرتبط با قطعات تقلبی و چالشهای کیفیت: ورود قطعات تقلبی به بازار یک خطر جدی برای کیفیت و عملکرد ماشینآلات سنگین محسوب میشود. استفاده از این قطعات میتواند به خرابی زودهنگام، افزایش هزینههای تعمیرات و کاهش عمر مفید داراییها منجر شود. همچنین، بیاعتمادی به تأمینکنندگان و کاهش رضایت ذینغعان کلیدی از پیامدهای این وضعیت است.

- پیامدهای اقتصادی و عملیاتی استفاده از قطعات تقلبی در چرخه عمر ماشین آلات سنگین: استفاده از قطعات غیر اصلی نه تنها بر عملکرد ماشینآلات تاثیر میگذارد، بلکه پیامدهای اقتصادی نیز به همراه دارد. هزینههای اضافی ناشی از تعمیرات مکرر، هزینههای ناشی از توقفهای غیرمنتظره و کاهش تولید، بهمرور زمان به سودآوری شرکتها آسیب میزند. این وضعیت همچنین میتواند منجر به کاهش سرمایهگذاریهای جدید و عدم تمایل به نوآوری در صنعت شود.

بخش دوم: استراتژیهای ارتقای کیفیت در تعمیرات و نگهداری ماشینآلات با رویکرد مدیریت داراییهای فیزیکی

مدیریت دارایی های فیزیکی طبق تعریف ارائه شده در استاندارد ISO 55000 عبارت است از مجموعه تلاش های سازمان برای خلق بیشترین ارزش از دارایی های فیزیکی. از آنجایی که در شرکت های استخراج کننده مواد معدنی یا شرکت های راهسازی و عمرانی، بخش مهمی از فرآیند خلق ارزش وابسته به دسترس پذیری و قابلیت اطمینان این تجهیزات است، چنین سازمان هایی را سازمان تجهیز محور می نامیم و به تجربه مشاهده کرده ایم که بخش قابل توجهی از فرآیندها در این سازمان ها به مدیریت تجهیزات و ماشین آلات بستگی دارد.

سند PAS 55 نیز مدیریت دارایی های فیزیکی را به عنوان مجموعه روش ها و اقدامات سازمان برای مدیریت هزینه، ریسک و عملکرد تجهیزات و ماشینآلات در طول چرخه عمر و در راستای اهداف استراتژیک سازمان تعریف می کند. هر دوی این تعاریف حاکی از آن است که در سازمان تجهیز محور، شیوه مواجهه با مسائل و مشکلات مرتبط با تامین، بهره برداری، نگهداشت و حتی اسقاط ماشین آلات و تجهیزات، بخش مهمی از موفقیت در عملکرد مالی را تحت تاثیر خود قرار می دهد. نگارنده با توجه به تجربه عملیاتی عمیق در کار اجرایی نگهداشت ماشین آلات سنگین و همچنین فعالیت عمیق دانشی به عنوان مشاور مدیریت دارایی های فیزیکی سازمان های پیشرو در صنایع نفت، گاز، پتروشیمی، برق و معدن توصیه های زیر را برای ایجاد امکان های تازه برای غلبه بر بحران قطعات بی کیفیت شایسته توجه می داند:

- 1. آموزش و توانمندسازی نیروی کار: یکی از راهکارهای پایدار در توسعه کیفیت تعمیرات، سرمایهگذاری در آموزش و توانمندسازی نیروی کار است. با برگزاری دورههای آموزشی منظم و کارگاههای عملی، میتوان مهارتهای تکنسینها و کارشناسان را بهروز کرد و آنها را در زمینههای جدید فناوری و روشهای تعمیرات توانمند ساخت. همچنین، ایجاد برنامههای توسعه شغلی میتواند انگیزه بیشتری برای یادگیری و ارتقاء مهارتها ایجاد کند که در نتیجه، افزایش کیفیت خدمات و رضایت مشتری را به همراه خواهد داشت.

- 2. توسعه قابلیتهای تشخیصی و تحلیل دادهها: توسعه قابلیتهای تشخیصی و تحلیل دادهها به تکنسینها و البته کارشناسان فنی این امکان را میدهد که بتوانند بهطور مؤثری قطعات اصلی را از قطعات تقلبی تشخیص دهند. آموزش در زمینه استفاده از نرمافزارهای تحلیلی و ابزارهای هوش مصنوعی میتواند به آنها کمک کند تا الگوهای عملکردی را شناسایی کرده و پیشبینیهای دقیقتری در زمینه نیاز به تعمیرات انجام دهند. این رویکرد نه تنها باعث بهبود کیفیت تعمیرات میشود بلکه منجر به صرفهجویی در هزینهها و زمان نیز خواهد شد.

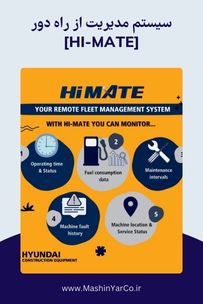

- 3. معرفی فناوریهای پیشرفته و ابزارهای دیجیتال: استفاده از فناوریهای پیشرفته و ابزارهای دیجیتال، مانند سیستمهای مدیریت دارایی (EAM) و اینترنت اشیا (IoT)، میتواند به بهبود تشخیص قطعات و تحلیل دادههای عملکردی ماشین آلات کمک کند. این ابزارها با فراهم کردن دسترسی به دادههای لحظهای و تجزیه و تحلیل آنها، امکان مدیریت بهتر تعمیرات و نگهداری را فراهم میآورند. همچنین، استفاده از تکنیکهای یادگیری ماشین میتواند به بهبود تصمیمگیریها و پیشبینیهای عملکردی کمک کند.

- 4. پیادهسازی نظارت و کنترل کیفیت: پیادهسازی سیستمهای نظارت و کنترل کیفیت در فرآیندهای تعمیراتی، به بهینهسازی چرخه عمر داراییها کمک میکند. با ایجاد استانداردهای کیفیت و روشهای ارزیابی منظم، میتوان عملکرد تعمیرات را بهبود بخشید و از وقوع خطاهای مکرر جلوگیری کرد. همچنین، برگزاری جلسات بازخورد و ارزیابی مستمر عملکرد تیمهای تعمیراتی میتواند به شناسایی نقاط قوت و ضعف و اتخاذ تصمیمات بهینهتر منجر شود.

- 5. ایجاد ساختارهای مدیریتی برای ارزیابی مستمر: ایجاد ساختارهای مدیریتی مؤثر برای ارزیابی مستمر کیفیت و کارایی تعمیرات با استفاده از شاخصهای کلیدی عملکرد (KPI) میتواند به بهبود فرآیندها و نتایج نهایی کمک کند. این شاخصها باید شامل معیارهای کمی و کیفی، مانند زمان تعمیر، هزینههای نگهداری و سطح رضایت کارفرما باشند. با تجزیه و تحلیل این دادهها، میتوان روندهای بهبود را شناسایی کرده و بهطور مستمر فرآیندهای تعمیرات را بهینهسازی کرد.

بخش سوم: مسیرهای پیشنهادی برای غلبه بر مشکل قطعات کمکیفیت

نگارنده به تجربه مشاهده کرده است که سازمان های پیشرو حتی در برابر محدودیت هایی نظیر تحریم و ... از قدرت تطبیق پذیری خود استفاده کرده و اگرچه ممکن است برای زمان محدودی در وضعیت واکنشی قرار بگیرند، به سرعت امکان هایی را برای تصمیمات و اقدامات پیش کنشی خلق می کنند. در موضوع تعمیرات ماشین آلات و در برابر مسئله دشواری دسترسی به قطعات یدکی با کیفیت نیز همین امر صدق می کند. غلبه بر چنین مسائل در سه افق کوتاه مدت، میان مدت و بلند مدت، در سایه راهکارهای زیر ممکن می شود.

راهکارهای کوتاهمدت

- استانداردسازی فوری عملیات تعمیراتی: به منظور بهبود کیفیت تعمیرات در کوتاهمدت، لازم است پروتکلهای تعمیراتی مشخص و قابل دسترسی برای تمامی تکنسینها تدوین شود. این پروتکلها باید شامل مراحل کلیدی مانند عیبیابی، تعمیر و تست کیفیت باشند. اجرای این استانداردها بهسرعت میتواند منجر به کاهش خطاها و افزایش کیفیت خدمات ارائهشده شود.

- تجزیه و تحلیل سریع فرآیندهای جاری: در کوتاهمدت، ارزیابی و تجزیه و تحلیل فرآیندهای تعمیراتی جاری ضروری است. با شناسایی نقاط ضعف و مشکلات در روندهای موجود، میتوان به سرعت اقداماتی برای بهینهسازی آنها انجام داد. این شامل کاهش مراحل غیرضروری، سادهسازی فرایندها و شناسایی مشکلات مکرر میشود که میتواند به صرفهجویی در زمان و هزینهها منجر شود.

- تدوین چکلیستهای عملیاتی: ایجاد چکلیستهای جامع و ساده برای مراحل تعمیرات یکی از راهکارهای سریع و مؤثر است. این چکلیستها میتوانند شامل مراحل ضروری برای انجام تعمیرات و تأیید کیفیت باشند. با استفاده از این ابزار، تکنسینها میتوانند فرآیندها را بهطور دقیق دنبال کنند و از فراموشی مراحل حیاتی جلوگیری کنند.

- آموزش کارکنان: برگزاری دورههای آموزشی کوتاهمدت و کارگاههای عملی برای تکنسینها در زمینه پروتکلهای جدید و چکلیستها میتواند به بهبود سریع کیفیت تعمیرات کمک کند. این آموزشها باید بهطور مؤثر و با تمرکز بر نقاط کلیدی انجام شود تا تکنسینها بتوانند به سرعت مهارتهای لازم را کسب کرده و در اجرای استانداردها موفق باشند.

راهکارهای میانمدت

- ارتقای سیستمهای پایش وضعیت: به منظور بهبود عملکرد ماشینآلات و افزایش قابلیت اطمینان، لازم است سیستمهای پایش وضعیت موجود بهروز شوند. این ارتقا میتواند شامل نصب حسگرهای متنوع، جمعآوری دادههای لحظهای و تجزیه و تحلیل آنها با استفاده از نرمافزارهای تحلیلی باشد. با بهرهگیری از این سیستمها، امکان شناسایی زودهنگام مشکلات و خرابیهای احتمالی فراهم میشود که به نوبه خود میتواند به بهینهسازی زمان نگهداری و کاهش هزینههای تعمیرات کمک کند.

- توسعه برنامهریزی نگهداری مبتنی بر قابلیت اطمینان (RCM): اجرای روشهای RCM در فرآیندهای نگهداری یکی از اقدامات کلیدی برای بهبود کارایی و کاهش هزینهها در میانمدت است. این روش با تمرکز بر شناسایی و ارزیابی قابلیت اطمینان هر یک از داراییها، میتواند به بهینهسازی برنامهریزی نگهداری کمک کند. با این رویکرد، برنامههای نگهداری میتوانند بر اساس نیاز واقعی و شرایط کارکردی داراییها تنظیم شوند و از هدررفت منابع جلوگیری شود.

- استفاده از تکنیکهای پیشرفته پایش وضعیت: بهکارگیری تکنیکهای پایش وضعیت، از جمله آنالیز ارتعاشات، دما، و صوت، میتواند به بهبود فرآیندهای نگهداری کمک کند. این تکنیکها با فراهم کردن اطلاعات دقیق و بهروز درباره وضعیت ماشینآلات، امکان شناسایی زودهنگام علائم خرابی را فراهم میآورند. بهکارگیری این روشها میتواند به بهینهسازی برنامههای نگهداری و کاهش زمان توقفهای غیرمنتظره منجر شود.

- بهینهسازی مصرف قطعات: با ترکیب روشهای RCM و سیستمهای پایش وضعیت، میتوان به بهینهسازی مصرف قطعات نیز دست یافت. با شناسایی دقیق زمانهای لازم برای تعویض و تعمیر قطعات بر اساس دادههای بهدستآمده از پایش وضعیت، میتوان از هدررفت منابع و هزینههای اضافی جلوگیری کرد. این رویکرد نه تنها به کاهش هزینههای نگهداری کمک میکند بلکه باعث افزایش عمر مفید قطعات و کاهش زمان توقف ماشینآلات خواهد شد.

راهکارهای بلندمدت

- توسعه زنجیره تأمین پایدار: به منظور بهبود کیفیت و قابلیت اطمینان تأمین قطعات، ایجاد زنجیره تأمین پایدار باید به عنوان یک هدف استراتژیک در نظر گرفته شود. این زنجیره تأمین باید شامل تأمینکنندگان محلی و معتبر باشد که قادر به ارائه قطعات با کیفیت بالا و مطابق با استانداردهای بینالمللی هستند. ایجاد زیرساختهای لازم برای حمایت از تولیدکنندگان داخلی، مانند تسهیل در دسترسی به منابع و فناوریهای مدرن، میتواند به رشد و توسعه این زنجیره کمک کند. بهعلاوه، همکاری با تولیدکنندگان داخلی میتواند به کاهش هزینههای حمل و نقل و زمان تأمین کمک کند.

- همکاری با تأمینکنندگان معتبر: ایجاد روابط نزدیک و همکاری مستمر با تأمینکنندگان معتبر میتواند به تقویت زنجیره تأمین و بهبود مدیریت داراییها منجر شود. این روابط باید بر اساس اعتماد، شفافیت و تبادل اطلاعات برقرار شوند. با برگزاری جلسات منظم برای ارزیابی عملکرد تأمینکنندگان و دریافت بازخورد، میتوان به بهبود مستمر کیفیت قطعات و خدمات تأمینکنندگان کمک کرد. همچنین، ایجاد توافقات بلندمدت و قراردادهای پایدار با تأمینکنندگان میتواند به تأمین مطمئنتر و مستمر قطعات کمک کند.

- ایجاد رابطه استراتژیک با تأمینکنندگان داخلی: برقراری رابطه استراتژیک با تأمینکنندگان داخلی بهعنوان بخشی از استراتژی بلندمدت در مدیریت داراییها، میتواند به تقویت اقتصاد محلی و ایجاد ارزش افزوده کمک کند. این روابط باید شامل حمایتهای فنی و مالی از تأمینکنندگان داخلی باشد تا آنها بتوانند بهبود مستمر کیفیت و نوآوری در محصولات خود را دنبال کنند. همچنین، برگزاری دورههای آموزشی و کارگاههای مشترک میتواند به افزایش مهارتهای تأمینکنندگان و بهبود فرآیندهای تولید آنها منجر شود.

- ایجاد یک سیستم ارزیابی و بازخورد مداوم: برای تضمین کیفیت و پایایی زنجیره تأمین، باید یک سیستم ارزیابی و بازخورد مستمر ایجاد شود. این سیستم میتواند شامل معیارهای عملکرد کلیدی (KPI) باشد که بهطور منظم عملکرد تأمینکنندگان را ارزیابی کند. با تجزیه و تحلیل نتایج و ارائه بازخورد به تأمینکنندگان، میتوان نقاط قوت و ضعف را شناسایی کرده و راهکارهای بهبود را تعیین کرد. این رویکرد به ارتقاء کیفیت خدمات و محصولات تأمینکنندگان و در نتیجه، بهبود مدیریت داراییها کمک خواهد کرد.

بخش چهارم: نقش مشاوره مدیریت داراییهای فیزیکی و تجربههای موفق

در دنیای امروز، مشاوره مدیریت داراییهای فیزیکی بهعنوان یک راهکار استراتژیک برای توسعه پایدار و بهبود کیفیت خدمات در صنایع مختلف و سازمان های تجهیزمحور شناخته میشود. در این راستا، نقش مشاوران در بهینهسازی فرآیندهای نگهداری و ارتقای کیفیت تعمیرات اهمیت ویژهای دارد. با توجه به چالشهای خاص بازار ایران، مشاوران میتوانند به شناسایی نیازها و ارزیابی وضعیت فعلی داراییها کمک کنند و استراتژیهای مؤثری برای بهبود عملکرد و کاهش هزینهها پیشنهاد دهند.

تجربیات موفق شرکتهای ایرانی و بینالمللی در حوزه مدیریت داراییهای فیزیکی نشاندهنده این است که پیادهسازی سیستمهای مدیریت مؤثر و استاندارد میتواند به بهبود قابل توجهی در عملکرد عملیاتی و کاهش زمان و هزینههای نگهداری منجر شود. به عنوان مثال، برخی از شرکتهای موفق در ایران با بهرهگیری از فناوریهای نوین و سیستمهای پیشرفته پایش وضعیت، توانستهاند تا حد زیادی مشکلات موجود را حل کرده و به افزایش عمر مفید داراییهای خود دست یابند.

مقایسه تجربیات موفق از پیادهسازی استراتژیهای مدیریت داراییهای فیزیکی در کشورهای مختلف نیز میتواند درسهای مهمی را برای بازار ایران به همراه داشته باشد. در بسیاری از موارد، شرکتهایی که استراتژیهای مشابهی را در مقابله با چالشهای مشابه اتخاذ کردهاند، توانستهاند با استفاده از مشاورههای تخصصی، روندهای بهینهسازی را بهسرعت در سازمان خود پیادهسازی کنند و در نتیجه، بهبودهای قابل توجهی در کیفیت و کارایی عملیات خود را تجربه کنند.

در نتیجه، توصیه میشود که سازمانها با توجه به نیازها و چالشهای خاص خود، به مشاوره مدیریت داراییهای فیزیکی توجه ویژهای داشته باشند. بهرهگیری از تجربههای موفق و همکاری با مشاوران متخصص میتواند به ایجاد یک نظام مدیریت دارایی پایدار و مؤثر منجر شود که نهتنها به بهبود کیفیت تعمیرات و نگهداری کمک کند بلکه باعث افزایش بهرهوری و کاهش هزینهها در درازمدت گردد.

نتیجهگیری و توصیهها

صنایع معدنی و عمرانی بهعنوان یکی از ارکان کلیدی اقتصاد و توسعه ایران، نقش مهمی در تأمین منابع و ایجاد اشتغال دارند. در این سازمانها، مدیریت داراییهای فیزیکی، بهویژه در قالب مدیریت ماشینآلات، از اهمیت ویژهای برخوردار است. با توجه به چالشهای فعلی مانند دشواری دسترسی به قطعات اصلی و مشکلات ناشی از وجود قطعات بیکیفیت، استفاده از مدلهای تعالی مدیریت دارایی مانند مدل آپتایم میتواند به بهبود کارایی و کاهش هزینهها کمک کند.

مدل آپتایم با تأکید بر بهینهسازی عملکرد داراییها و کاهش زمانهای غیرضروری توقف، راهکارهای مؤثری برای صنایع معدنی، بهخصوص در زمینه مدیریت ماشینآلات، ارائه میدهد. این مدل شامل استراتژیهای جامع برای پایش وضعیت، برنامهریزی نگهداری مبتنی بر قابلیت اطمینان (RCM) و بهکارگیری تکنولوژیهای نوین است. با توجه به دشواری تأمین قطعات اصلی و خطرات ناشی از استفاده از قطعات بیکیفیت، اجرای این استراتژیها میتواند به کاهش هزینههای نگهداری و افزایش عمر مفید تجهیزات کمک کند.

با پیادهسازی پیشنهادات حاصل از ارزیابی بر اساس مدل آپتایم، صنایع معدنی قادر خواهند بود تا فرایندهای نگهداری خود را بهینهسازی کرده و بهرهوری را افزایش دهند. این امر نهتنها به بهبود کیفیت محصولات نهایی کمک میکند، بلکه به کاهش خطرات ناشی از خرابیهای غیرمنتظره ماشینآلات که معمولاً به دلیل استفاده از قطعات نامرغوب ایجاد میشود، نیز خواهد انجامید.

استفاده از مشاورههای تخصصی برای کوتاه کردن مسیر تعالی

استفاده از مشاورههای تخصصی در حوزه مدیریت داراییهای فیزیکی و مدیریت ماشینآلات سنگین میتواند به صنایع معدنی کمک کند تا بهصورت مؤثرتر با چالشهای موجود در بازار ایران مقابله کنند. این مشاورهها با تحلیل نیازها و شرایط خاص هر سازمان، میتوانند راهکارهای مناسبی برای افزایش بهرهوری و کیفیت ارائه دهند.

تخصصگرایی در این حوزه میتواند به صنایع معدنی کمک کند تا با شناسایی و بهکارگیری بهترین شیوهها در مدیریت داراییها، از ظرفیتهای بالقوه خود بهطور بهینه استفاده کنند. این رویکرد میتواند منجر به افزایش قدرت رقابتپذیری و بهبود موقعیت اقتصادی سازمانها در بازارهای داخلی و بینالمللی شود.

در نتیجه، تاکید بر استفاده از مشاورههای تخصصی و پیادهسازی مدلهای مدرن مدیریت دارایی، نهتنها به بهبود فرآیندهای نگهداری و تعمیرات کمک میکند، بلکه به پیشرفت پایدار و رونق صنایع معدنی در اقتصاد ایران خواهد انجامید، بهویژه در شرایطی که دسترسی به قطعات اصلی دشوار است و استفاده از قطعات بیکیفیت میتواند به آسیبهای جدی منجر شود

دیدگاه خود را بنویسید

آدرس ایمیل شما منتشر نخواهد شد. فیلدهای ستارهدار الزامی هستند.