هیدرولیک بیل مکانیکی شما چگونه کار میکند؟

آشنایی گامبهگام با سیستمهای کنترل پمپ در بیلهای مکانیکی مدرن به همراه مثال های کاربردی

کنترل پمپ در بیل مکانیکی یکی از عوامل کلیدی در تعیین کیفیت، سرعت و دقت عملیات است. پمپ هیدرولیک بهعنوان قلب سیستم، وظیفه تأمین انرژی مورد نیاز عملگرها را بر عهده دارد و نحوه کنترل آن نقش مستقیمی در رفتار ماشین دارد. اگر پمپ نتواند بهدرستی نسبت به تغییرات بار یا فرمان اپراتور واکنش نشان دهد، کارایی کل سیستم تحت تأثیر قرار میگیرد. در ماشینهای مدرن، کنترل پمپ دیگر فقط یک مسئله مکانیکی نیست بلکه ترکیبی از منطق هیدرولیکی، سیگنالهای کنترلی و دادههای محیطی است. درک نحوه عملکرد این کنترل، در واقع درک منطق عملکرد کل دستگاه محسوب میشود.

پکیج پیشنهادی

پکیج آموزش بیل مکانیکی هیوندای (برق و هیدرولیک)کنترل دقیق پمپ نهتنها باعث افزایش توان عملیاتی میشود، بلکه مستقیماً بر مصرف سوخت و طول عمر اجزای سیستم هم اثرگذار است. وقتی پمپ فقط بهاندازه نیاز جریان تولید کند، تلفات انرژی به حداقل میرسد و سیستم از فشار بیش از حد محافظت میشود. این موضوع نهفقط به صرفهجویی در هزینهها میانجامد، بلکه خرابیهای ناشی از حرارت زیاد، فشار غیرمنطقی یا خستگی قطعات را نیز کاهش میدهد. همچنین دقت عملکرد، بهویژه در عملیاتهای ظریف یا همزمان، بهشکل محسوسی بهبود پیدا میکند. در این چارچوب، میتوان گفت که کنترل پمپ همان نقطه تلاقی میان راندمان، دوام و فرمانپذیری ماشین است.

رویکرد این مقاله بر آن است که مفاهیم فنی و پیچیده کنترل پمپ در بیلهای مکانیکی به زبان ساده اما با عمق کافی برای درک مکانیزمهای واقعی بیان شود. هدف صرفاً معرفی اصطلاحات نیست، بلکه تلاش شده تا مخاطب بتواند روابط علت و معلولی بین ساختار هیدرولیک، رفتار پمپ، و عکسالعمل سیستم در برابر بار را درک کند. این مقاله نه برای مهندسان طراح بلکه برای تکنسینها، اپراتورها و کسانی نوشته شده که میخواهند بفهمند «چرا سیستم آنگونه که هست، کار میکند». در طول مقاله، با استفاده از نمودارهای مفهومی و توضیح مثالمحور، سعی شده پیچیدگیها قابل لمس و کاربردی شوند. در نهایت، خواننده بتواند بین این چهار گزاره ارتباط برقرار کند: نحوه کنترل پمپ، رفتار سیستم، عملکرد عملیاتی، و کارایی کل دستگاه.

مروری بر سیستمهای هیدرولیک در بیلهای مکانیکی

پمپ هیدرولیک در بیل مکانیکی وظیفه دارد جریان و فشار لازم برای به حرکت درآوردن جکها، موتورهای گردان و سایر عملگرها را فراهم کند. این پمپ انرژی مکانیکی موتور را به انرژی هیدرولیکی تبدیل کرده و آن را از طریق خطوط و شیرها به مصرفکنندهها میرساند. اهمیت پمپ در این است که هرگونه تأخیر، نوسان یا ناکارآمدی در عملکرد آن بهصورت مستقیم در رفتار کلی ماشین مشاهده میشود. در سیستمهای مدرن، پمپها معمولاً از نوع پیستونی با کنترل متغیر هستند که توانایی تنظیم دبی و فشار بهصورت لحظهای را دارند. این توانایی باعث میشود عملکرد ماشین همزمان سریع، دقیق و بهینه باشد.

تفاوت اساسی میان سیستمهای هیدرولیکی قدیمی و مدرن در میزان تطابق آنها با نیاز لحظهای بار و دقت کنترل است. در ماشینآلات قدیمی، اغلب از پمپهای دبی ثابت و شیرهای مکانیکی استفاده میشد که منجر به تلفات انرژی بالا و پاسخ کند سیستم میگردید. اما در سیستمهای جدید، کنترل بار محور است؛ یعنی فشار و دبی بر اساس فشار بار واقعی و بهصورت لحظهای تنظیم میشود. این تحول با استفاده از پمپهای Load Sensing، CLSS و سیستمهای کنترلی الکترونیکی محقق شده است. نتیجه این پیشرفتها، عملکرد هماهنگتر، مصرف سوخت کمتر، و قابلیت کارکرد همزمان چند عملگر بدون تداخل است.

درک مفاهیم پایهای مانند فشار، دبی و توان هیدرولیکی برای فهم نحوه عملکرد سیستم کنترل پمپ ضروری است. فشار، میزان نیروی اعمالشده بر واحد سطح سیال است و نشاندهنده توانایی غلبه بر مقاومت بار میباشد. دبی، حجم سیال جابهجا شده در واحد زمان است که مستقیماً با سرعت حرکت عملگرها ارتباط دارد. توان هیدرولیکی حاصلضرب فشار در دبی است و نشاندهنده کل انرژی منتقلشده از پمپ به سیستم است. این سه پارامتر در عمل بهشکل پویا با یکدیگر تعامل دارند و تنظیم بهینه آنها شرط اصلی عملکرد نرم و اقتصادی ماشین است. در تحلیل سیستم کنترل پمپ، این مفاهیم مانند سه پایه اصلی درک رفتار سیستم هستند.

کنترل دستی و مکانیکی پمپ (سیستمهای ابتدایی)

در سیستمهای ابتدایی، تنظیم فشار و دبی بهصورت کاملاً مکانیکی و با استفاده از اهرمها، فنرها و تنظیمات دستی روی پمپ انجام میشد. پمپ معمولاً از نوع دبی ثابت یا با کنترل دستی زاویه پیستونها بود و مستقل از نیاز بار، مقدار ثابتی از جریان را تولید میکرد. اپراتور با فرمان دادن به شیرها، مسیر سیال را باز یا بسته میکرد اما خود پمپ از وضعیت بار یا شرایط کاری بیاطلاع بود. نبود بازخورد باعث میشد سیستم نتواند خود را با تغییرات بار یا فعالیتهای همزمان چند عملگر هماهنگ کند. این رویکرد گرچه ساده و ارزان بود، اما بهرهوری پایینی داشت و کنترل آن نیاز به تجربه عملی بالا داشت.

در این نوع سیستمها مشکلات مختلفی بروز میکرد که مستقیماً به ساختار غیرهوشمند پمپ و مدار مربوط میشد. یکی از مهمترین چالشها، تلفات انرژی بود؛ چون حتی در مواقعی که نیازی به جریان کامل وجود نداشت، پمپ با حداکثر ظرفیت کار میکرد. همچنین پاسخ سیستم به فرمانها کند بود، چون هیچ حسگری برای تطبیق لحظهای جریان یا فشار با نیاز بار وجود نداشت. این کندی بهویژه در عملیاتهایی که به دقت یا سرعت بالا نیاز داشتند، محسوس بود. افزون بر این، کنترل سخت دستگاه باعث میشد که اپراتورها برای دستیابی به عملکرد مطلوب، بارها فرمان را اصلاح یا تکرار کنند. در نهایت، دمای بالا، سایش زودهنگام قطعات و بازده پایین، از پیامدهای رایج این ساختار ساده اما ناکارآمد بودند.

فلسفه طراحی سیستم Load Sensing

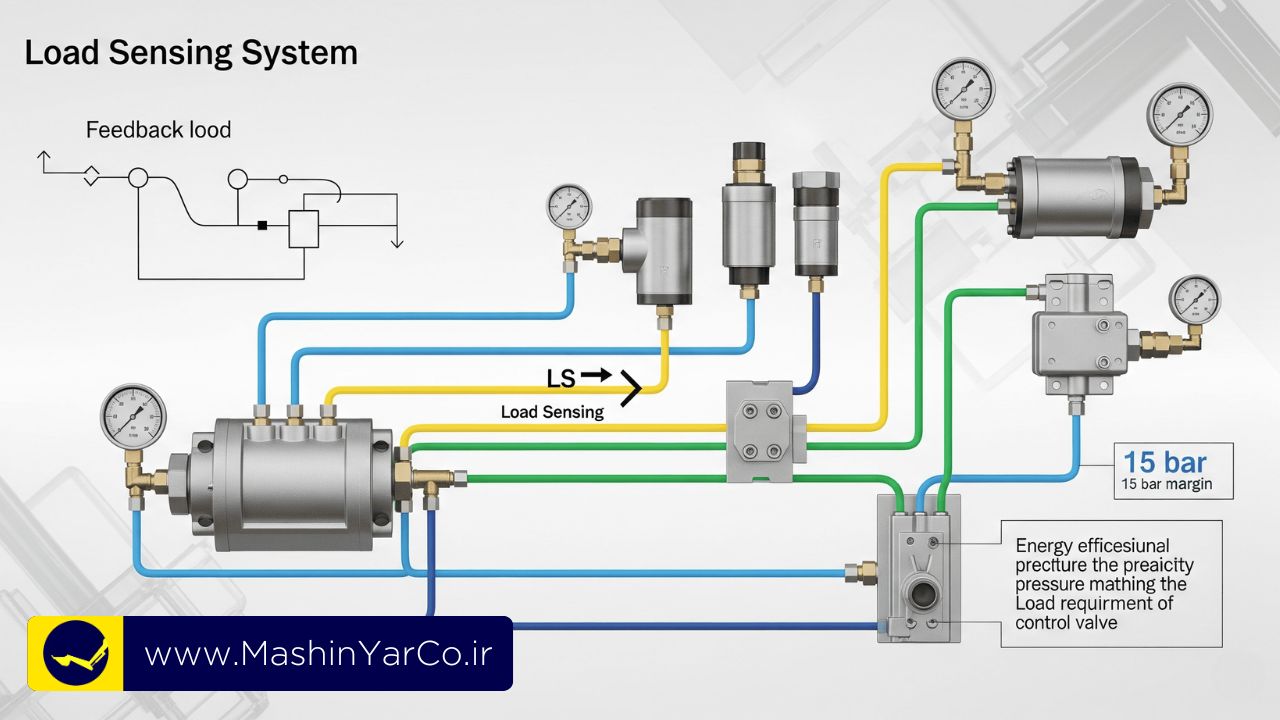

در سیستم Load Sensing، اصل اساسی بر این است که پمپ تنها بهاندازهای سیال پرفشار تولید کند که برای غلبه بر فشار بار و انجام کار نیاز است، نه بیشتر. این سیستم برخلاف روشهای قدیمی، همواره در حال "گوشدادن" به وضعیت بار است تا دبی و فشار خروجی خود را با آن تطبیق دهد. یک خط ویژه به نام Load Sense فشار در خط خروجی عملگر را حس میکند و این سیگنال را به پمپ یا شیر کنترلکننده میفرستد. به این ترتیب، پمپ میتواند با صرف انرژی کمتر، عملکردی دقیقتر و هدفمندتر داشته باشد و فقط بهاندازه نیاز واقعی، خروجی تولید کند. این منطق ساده اما هوشمند، پایه بسیاری از سیستمهای هیدرولیکی مدرن محسوب میشود.

نحوه کار سیستم Load Sensing به این صورت است که خط حسگر فشار (LS) مستقیماً به خروجی بار متصل شده و فشار واقعی بار را به پمپ یا رگولاتور میفرستد. سپس یک مکانیسم کنترلی، فشار خروجی پمپ را طوری تنظیم میکند که همواره حدود ۱۰ تا ۲۰ بار بالاتر از فشار بار باشد. این اختلاف فشار برای عملکرد مناسب شیرها و حفظ سرعت یکنواخت در جکها ضروری است. هر زمان که فشار بار تغییر کند (مثلاً در اثر افزایش مقاومت یا وزن بار)، پمپ نیز بهصورت پیوسته خروجی خود را تنظیم میکند. این سیستم با استفاده از این حلقه بازخورد، خود را با تغییرات بار تطبیق میدهد، بدون آنکه نیاز به دخالت مستقیم اپراتور باشد.

از مهمترین مزایای این روش میتوان به موارد زیر اشاره کرد:

- کاهش محسوس مصرف سوخت به دلیل حذف جریان اضافی

- کاهش گرمایش سیستم و افزایش بازده انرژی

- عملکرد روانتر و کنترلپذیرتر در شرایط بار متغیر

- افزایش عمر پمپ و سایر اجزای هیدرولیک بهدلیل کاهش فشارهای غیرضروری

این مزایا باعث شدهاند که Load Sensing بهعنوان یک استاندارد در طراحی سیستمهای هیدرولیکی ماشینآلات مدرن در نظر گرفته شود، بهویژه در ماشینهایی که چند عملگر همزمان باید با یکدیگر هماهنگ باشند.

با وجود مزایای زیاد، طراحی و اجرای صحیح سیستم Load Sensing بدون چالش نیست. تنظیم دقیق اختلاف فشار ΔP بین خط LS و خروجی پمپ برای پایداری سیستم حیاتی است و اگر درست انجام نشود، باعث نوسان در عملکرد یا حتی لرزش جکها میشود. همچنین پاسخگویی شیرهای جبرانکننده باید بسیار سریع و دقیق باشد تا تغییرات فشار بهموقع به پمپ منتقل شود. در ماشینهایی که چند مصرفکننده فعال هستند، احتمال بروز تداخل بین عملگرها یا کاهش دقت در عملگرهای سبکتر وجود دارد. بنابراین پیادهسازی موفق این سیستم نیازمند طراحی دقیق مدار و استفاده از قطعات با کیفیت بالا است.

سیستمهای Center-Closed Load Sensing یا CLSS

سیستم CLSS (Center Closed Load Sensing) در واقع نسخه پیشرفتهتر و دقیقتری از Load Sensing معمولی است که برای رفع محدودیتهای آن در شرایط پیچیدهتر طراحی شده. تفاوت اصلی در این است که در CLSS، شیرهای کنترلی بهصورت مرکز-بسته طراحی شدهاند، به این معنا که در وضعیت نول، مسیر عبور جریان کاملاً بسته است و جریان به مخزن تخلیه نمیشود. در حالیکه در Load Sensing معمولی ممکن است بخشی از جریان بیاستفاده باقی بماند یا تداخل بین عملگرها ایجاد شود، CLSS تلاش میکند با کنترل فشار به شکل دقیقتر و هدایتشدهتر، عملکرد همزمان عملگرها را بهینه کند. این سیستم بهویژه در بیلهای مکانیکی و ماشینآلاتی که چندین عملگر بهشکل همزمان فعالیت میکنند، رایج شده است.

در ساختار CLSS، شیرهای جبرانکننده (Compensator Valves) نقشی کلیدی دارند و در کنار شیرهای اصلی، فشار مورد نیاز هر عملگر را جداگانه کنترل میکنند. مدارات این سیستم ترکیبی از مسیرهای سری و موازی است؛ یعنی هر عملگر علاوه بر دریافت جریان مستقل، به وضعیت سایر عملگرها نیز بهطور غیرمستقیم حساس است. هنگامی که اپراتور همزمان چند عملگر را فعال میکند، سیستم با توجه به ترتیب باز شدن شیرها و میزان بار، جریان را بین عملگرها تقسیم میکند بدون اینکه عملگر ضعیفتر از کار بیفتد. این رفتار ترکیبی باعث میشود ماشین بتواند بهشکل روانتر، هماهنگتر و با دقت بالاتر عمل کند، حتی در عملیاتهایی که نیاز به دقت ترکیبی بالا دارند.

یکی از مفاهیم پایه در CLSS، حفظ اختلاف فشار ثابت (ΔP) میان پورت اصلی پمپ و خط Load Sense است. این اختلاف معمولاً بهصورت مکانیکی یا هیدرولیکی توسط شیرهای جبرانکننده تنظیم میشود و به پمپ این سیگنال را میدهد که فقط به اندازهای فشار تولید کند که اختلاف فشار ثابت باقی بماند. این کار باعث میشود که عملکرد سیستم در برابر تغییرات بار پایدار بماند و سرعت و توان عملگرها قابل پیشبینی باشد. وقتی عملگر سبکی در حال کار است، ΔP ثابت میماند و پمپ فشار بالا تولید نمیکند؛ اما اگر باری سنگین وارد شود، پمپ بهسرعت فشار خروجی را افزایش میدهد تا آن ΔP از پیش تعیینشده حفظ شود.

مزیت اصلی CLSS در عملیاتهای چندعملگره (multi-function) نمایان میشود؛ جایی که عملگرهای مختلف با بارهای مختلف باید بهصورت همزمان و بدون تأخیر عمل کنند. در این حالت، CLSS این امکان را فراهم میکند که هر عملگر بسته به نیاز خود، دبی مناسب دریافت کند، بدون اینکه دبی یا فشار بقیه کاهش یابد. بهعنوان مثال، زمانی که جک بوم در حال بالا رفتن است و همزمان باکت نیز باز میشود، هر دو عمل بهصورت روان و هماهنگ انجام میشوند. این ویژگی باعث میشود اپراتور کنترل بسیار دقیقتری روی حرکات ماشین داشته باشد و بازدهی عملیات حفاری یا بارگیری بهشکل محسوسی افزایش یابد.

تحلیل پایداری سیستم CLSS در مواجهه با بارهای متغیر اهمیت زیادی دارد، زیرا این سیستم باید بتواند در هر لحظه، دبی و فشار را مطابق نیاز هر عملگر تنظیم کند، بدون اینکه دچار نوسان، لرزش یا وقفه شود. در سیستمهایی با طراحی ضعیف یا شیرهای کند، ممکن است تاخیر در پاسخ پمپ به تغییر فشار باعث رفتار نامطلوب در عملگرها شود. بنابراین کل عملکرد به کیفیت پاسخگویی حلقه کنترل فشار تفاضلی بستگی دارد. در عمل، سیستم باید بتواند بین حفظ دقت، سرعت پاسخ و نرمی عملکرد تعادل برقرار کند، حتی زمانیکه بار ناگهانی وارد میشود یا ترتیب فعالیت عملگرها تغییر میکند. این نیاز به طراحی دقیق، تنظیم مناسب شیرها و استفاده از پمپهایی با کنترل پاسخ سریع دارد.

معرفی سیستمهای کنترل الکترونیکی پمپ

در سیستمهای کنترل پیشرفته، از مجموعهای از سنسورها، شیرهای EPPR (Electro-Proportional Pressure Relief) و ECU (Electronic Control Unit) استفاده میشود تا پمپ بهشکل دقیقتری نسبت به وضعیت بار، فرمان اپراتور و شرایط کاری واکنش نشان دهد. سنسورها فشار، دبی، دمای روغن و موقعیت عملگرها را بهصورت لحظهای ثبت میکنند و این دادهها به ECU منتقل میشود. ECU با پردازش این اطلاعات، سیگنال مناسب را به شیرهای EPPR میفرستد تا دبی یا فشار خروجی پمپ تنظیم شود. در این ساختار، دیگر خبری از کنترل صرفاً مکانیکی یا هیدرولیکی نیست و سیستم بهصورت پیوسته خود را با شرایط کاری هماهنگ میکند. این ساختار پایه بسیاری از بیلهای مکانیکی مدرن و هوشمند را تشکیل میدهد.

کنترل پمپ با استفاده از سیگنالهای Load Demand به این معناست که پمپ تنها در صورتی فشار یا دبی تولید میکند که تقاضایی از طرف عملگر وجود داشته باشد. بهعبارت دیگر، سیستم برخلاف مدلهای سنتی، جریان را پیشاپیش ارسال نمیکند بلکه ابتدا وضعیت بار و نیاز مصرفکننده بررسی میشود، سپس پمپ خروجی را مطابق آن تنظیم میکند. این سیگنال تقاضا ممکن است از طریق سنسور موقعیت شیر، فشار لحظهای بار، یا حتی فرمان دریچه گاز اپراتور تولید شود. کنترل از نوع demand-driven باعث کاهش محسوس در مصرف انرژی و حذف جریانهای بیهدف در مدار میشود. همچنین، سرعت پاسخ سیستم نسبت به تغییرات بار بهمراتب بهتر و دقیقتر خواهد بود.

یکی از تحولات مهم در نسل جدید سیستمهای هیدرولیکی، یکپارچهسازی کنترل پمپ و موتور است که با نام Engine-Pump Matching شناخته میشود. در این روش، ECU علاوه بر کنترل پمپ، اطلاعات مربوط به دور موتور، بار موتور، و وضعیت تراتل را نیز دریافت کرده و از آن برای تعیین نقطه بهینه عملکرد استفاده میکند. به این ترتیب، پمپ در شرایطی که بار موتور زیاد است، دبی یا فشار خود را کاهش میدهد تا موتور در محدوده امن باقی بماند. برعکس، وقتی موتور در حالت سبکبار است، از ظرفیت کامل آن استفاده میشود. این هماهنگی باعث افزایش دوام موتور، کاهش مصرف سوخت و جلوگیری از خاموش شدن ناگهانی ماشین در بارهای سنگین میشود.

نمونههای موفق این فناوری در بیلهای مکانیکی کممصرف یا هیبریدی بهخوبی دیده میشوند. در این ماشینها، هدف نهفقط اجرای عملیات بلکه انجام آن با کمترین مصرف انرژی ممکن است. بهعنوان مثال، در برخی مدلهای هیبریدی، انرژی حاصل از پایین آمدن بوم یا ترمز گردان بهصورت هیدرواستاتیکی ذخیره میشود و دوباره به سیستم تزریق میگردد. در این ماشینها، پمپهای با کنترل الکترونیکی کامل (بر پایه ECU) نقش اساسی در تطبیق سریع جریان، فشار و توان ایفا میکنند. نتیجه این ترکیب، دستگاهی است که ضمن حفظ قدرت و دقت، مصرف سوخت کمتری دارد و در عملیات طولانیمدت، هزینههای بهرهبرداری را بهشکل چشمگیری کاهش میدهد.

مقایسه تطبیقی سیستمها

در جدول مقایسه تطبیقی سیستمها، چهار نوع روش کنترل پمپ از لحاظ شاخصهای کلیدی عملکردی با یکدیگر مقایسه شدهاند: کنترل مکانیکی، Load Sensing، CLSS و سیستمهای الکترونیکی مبتنی بر EPPR و ECU. این مقایسه نشان میدهد که هرچه سیستم پیشرفتهتر میشود، پاسخدهی آن به شرایط بار سریعتر، مصرف انرژی بهینهتر، و دقت عملکرد بالاتر میرود. کنترل مکانیکی، سادهترین روش است که با وجود هزینه پایین، عملکردی کند و ناکارآمد دارد، در حالی که سیستمهای الکترونیکی با وجود پیچیدگی و هزینه بالا، امکان کنترل دقیق و واکنش هوشمند به بارهای متغیر را فراهم میکنند.

ویژگی | کنترل مکانیکی | Load Sensing | CLSS | EPPR+ECU |

پاسخ به بار | کند | سریعتر | بسیار سریع | بسیار سریع |

مصرف انرژی | زیاد | بهینهتر | بهینه | بسیار بهینه |

پیچیدگی | کم | متوسط | بالا | خیلی بالا |

هزینه | کم | متوسط | بالا | خیلی بالا |

قابلیت Multi-function | محدود | متوسط | بالا | بسیار بالا |

در ردیف "قابلیت Multi-function"، تفاوتها بهخوبی نمایان میشود؛ سیستمهای ابتدایی در اجرای چند عملگر همزمان دچار نوسان و تداخل میشوند، در حالی که CLSS و سیستمهای پیشرفتهتر، توزیع جریان را بهشکل مستقل و دقیق بین مصرفکنندهها انجام میدهند. همچنین، هرچه به سمت روشهای مدرنتر پیش میرویم، امکان یکپارچهسازی با کنترل موتور و سیستم مدیریت انرژی نیز افزایش مییابد. این جدول به خواننده کمک میکند تا بر اساس سطح نیاز عملیاتی، بودجه و اهداف بهرهبرداری، سیستم مناسب برای ماشینآلات خود را بهتر شناسایی و انتخاب کند.

بررسی نمونههای واقعی و نتیجه گیری

در بررسی نمونههای واقعی میتوان مشاهده کرد که هر سیستم کنترل پمپ متناسب با سطح تکنولوژی، سال ساخت و هدف عملیاتی ماشینآلات مختلف، توسط برندهای گوناگون انتخاب شده است. این تطبیق میان سیستم و کاربرد، بهخوبی نشان میدهد که چرا برخی شرکتها در شرایط خاص، از سیستم سادهتر یا پیشرفتهتر استفاده کردهاند:

- سیستم کنترل مکانیکی هنوز در بسیاری از بیلهای مکانیکی چینی یا ماشینآلات نسل قدیمی استفاده میشود؛ برای مثال، بیلهای مکانیکی XCMG مدلهای قبل از سال ۲۰۱۰ یا SANY SY200 قدیمی عمدتاً دارای پمپهای پیستونی با کنترل مکانیکی و شیرهای دستی هستند. این ماشینها به دلیل سادگی و هزینه پایین، در پروژههای عمرانی سبک یا بازارهای با حساسیت پایین کاربرد دارند.

- Load Sensing معمولی در بیلهای مکانیکی هیوندای سری Robex (مانند R210LC-7) و برخی مدلهای کوماتسو سری PC200-7 بهکار گرفته شده است. در این سیستمها، کنترل دبی و فشار با کمک خط LS انجام میشود ولی هنوز از لحاظ دقت و کنترل همزمان چند عملگر، نسبت به CLSS محدودیتهایی وجود دارد. این ماشینها برای کارهای متوسط با اولویت کاهش مصرف سوخت گزینه مناسبی هستند.

- سیستم CLSS بهصورت گسترده در محصولات کوماتسو استفاده میشود، بهخصوص در سریهای معروفی مثل PC220-8 و PC300-8 که با سیستم Closed-Center Load Sensing طراحی شدهاند. این سیستم همچنین در مدلهای پیشرفته هیوندای HX220 و HX300 نیز دیده میشود. CLSS در این ماشینها باعث شده که دقت حرکت، هماهنگی چندعملگره، و پاسخگویی به فرمانها در بارهای سنگین بهبود چشمگیری داشته باشد.

- سیستم کنترل الکترونیکی با EPPR و ECU معمولاً در بیلهای مکانیکی پیشرفته و نسل جدید دیده میشود، مانند ولوو سری EC (مثل EC250E یا EC300E) که دارای سیستم هوشمند ECO Mode، کنترل EPPR روی پمپ و یک ECU مرکزی هستند. همچنین در کاترپیلار سری 320 Next Gen نیز این ساختار وجود دارد که در آن ECU بهصورت همزمان دور موتور، دبی پمپ، بازخورد فشار بار و فرمانهای اپراتور را تحلیل میکند. این ماشینها مناسب پروژههای سنگین، حفاری دقیق، یا محیطهایی هستند که بهرهوری و مصرف سوخت در اولویت است.

این مثالها نشان میدهند که سطح کنترل پمپ نهتنها به فناوری برند، بلکه به هدف استفاده از ماشین، منطقه بازار و حتی سبک رانندگی اپراتورها نیز وابسته است.

دیدگاه خود را بنویسید

آدرس ایمیل شما منتشر نخواهد شد. فیلدهای ستارهدار الزامی هستند.