انتخاب ماشین آلات معدنی، برای یک پروژه معدنی روباز

روشهای علمی با عملکرد ثابت شده، راهکارهایی بهینه برای انتخاب ماشین آلات معدنی

فرآیند تولید در یک معدن به چهار بخش تقسیم می شود: حفاری، انفجار، بارگیری و حمل و نقل. دو جنبه آخر یعنی بارگیری و حمل بیش از نیمی از هزینههای معدنکاری را به خود اختصاص می دهند. هزینه های مربوط به خرید ماشین آلات معدنی بارگیری بیشتر از وسایل نقلیه مورد نیاز در بخش های دیگر است. با این حال، بخش اصلی هزینه های عملیاتی مربوط به حمل و نقل است. جدول زیر سهم هزنیههای مربوطه را نشان می دهد. با توجه به این هزینه های بالاتر، انتخاب و کاربرد ماشین آلات معدنی می توانند کل هزینه معدنکاری را به شدت تحت تاثیر قرار دهد.

| عنوان | سهم از هزینه کل معدنکاری (درصد) |

| حفاری | 8 |

| انفجار | 8 |

| بارگیری | 18 |

| حمل | 47 |

| عمومی | 19 |

انتخاب ماشین آلات معدنی مربوط به هر بخش با توجه به محدودیت های عملیاتی و شرایط موجود و همچنین نیازهای تولید انجام می شود. فرآیند تجهیز در معدن به سه مرحله تقسیم می شود. اول، حمل و نقل با درنظر گرفتن شرایط فیزیکی و عملیاتی تعیین می شود مساحت و نرخ پیشنهادی تولید، در مرحله دوم ماشین مناسب با در نظر گرفتن پارامترهای تصمیم گیری برنامه ریزی متمایز می شود. در نهایت تعداد موردنیاز تجهیزات و ماشین آلات به منظور ایمن سازی تولید پیشنهادی تعیین می شود.

انتخاب ماشین آلات معدنی در پروژه های سطحی

انتخاب نوع ناوگان ماشین آلات معدنی

برای حمل و نقل سنگ معدن در یک معدن روسطحی، می توان از انواع مختلفی از ناوگان ماشین آلات معدنی استفاده برد. بیل، کامیون و لودر و تراک بیشتر کاربردی هستند با این حال با توجه به شرایط موجود در معدن، تجهیزاتی مانند دراگلاین. بیل مکانیکی چرخ سطلی; سنگ شکن درون گودال؛ و احتمالا ًمی توان از نقاله نیز استفاده کرد. در این انتخاب، تعدد پارامترها و گزینه های جایگزین ممکن است به پیچیدگیهایی منجر شوند؛ انتخاب ماشین آلات معدنی دقیق نیاز به تجربه کافی و همچنین در نظر گرفتن تمام پارامترهای مرتبط با یکدیگر دارد. به همین دلیل در این مرحله تمایل به سمت رویه ای که در آن تصمیم گیری با تکیه بر تجربیات انجام می شود وجود دارد.

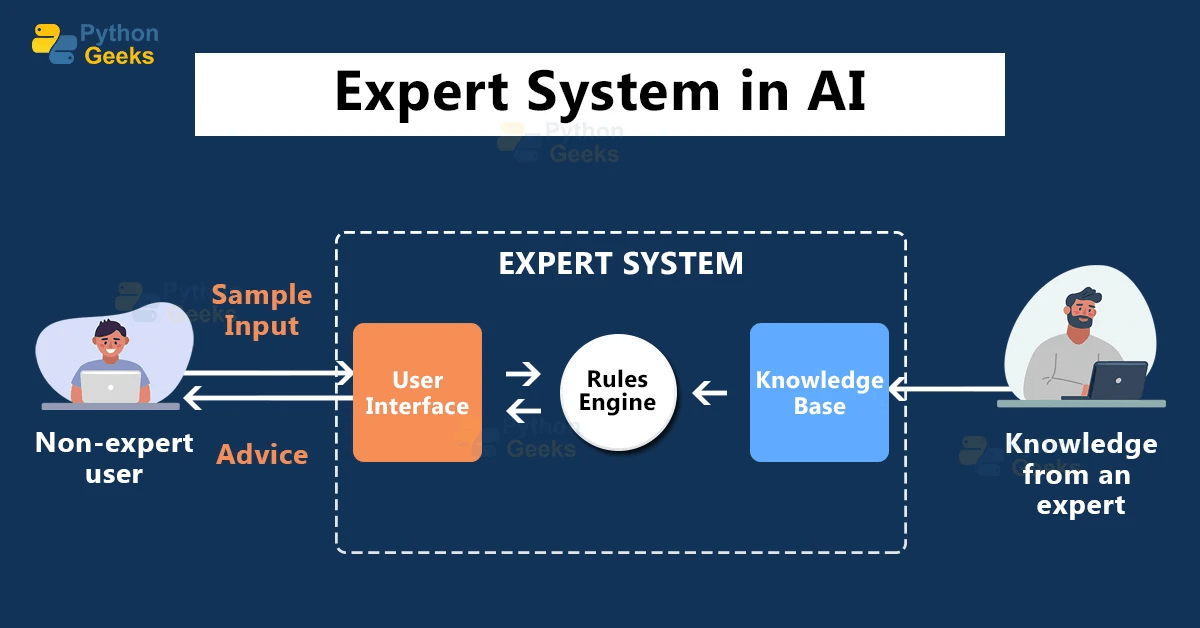

سیستم های خبره

یکی از اولین سیستم هایی که در سال 1987 برای انتخاب ماشین آلات معدنی در معادن سطحی برنامه ریزی شده، سیستم خبره است. در پروژه پیشنهادی، دلایل اصلی استفاده از سیستم خبره، نیاز شدید به فرآیند انتخاب ماشین آلات معدنی، تخصص گذشته، تجربیات و برخی از پارامترهای موثر بوده است. از این رو به واسطح کیفی بودن روش ها سعی شد کل فرآیند تغییر تجربیات انسانی را به زبانی قابل فهم برای کامپیوتر در زمینه انتخاب تجهیزات معدن نشان دهد.

این سیستم قادر است دانش تخصصی را در انتخاب تجهیزات اولیه و ثانویه برای معادن زغال سنگ سطحی درگیر کند. در سال 1990 سیستم خبره دیگری به منظور طبقه بندی ماشین آلات معدنی در معدن روباز زغال سنگ بریتانیا با کمک منطق فازی طراحی شد. این سیستم خبره برای روش استخراج اولیه، از تجهیزات حفاری و حمل و نقل استفاده می کرد و میتوانست اطلاعات زمین شناسی را از نرم افزارهایی مانند SUPAC و DATAMINE دریافت کند.داده های مربوط به تجهیزات معدن از یک پایگاه داده خارجی احضار می شوند.

روند توسعه سیستم خبره ادامه یافت و در سال 1992 سیستم دیگری برای ماشین آلات معدنی مورد نیاز یک پروژه با شرایط خاک طراحی شد که شامل 930 قاعده است. این سیستم قادر به انتخاب تجهیزات لازم برای حفاری، بارگیری،حمل، جاگذاری و فشرده سازی زمین و همچنین داده های پیشنهادی شامل بولدوزر، اسکراپر، لودر، کامیونو کمپکتور بود. برای هر نوع تجهیزات انتخاب شده، کیفیت های منحصر به فردی وجود دارد که بایددر نظر گرفته شوند (مانند قدرت، اندازه، کاربرد و غیره).

سیستم خبره توسعه یافته را می توان برای پروژه های متحرک زمین در محدوده 10 هزار تا 4 میلیون یارد بانکی استفاده کرد. با این حال سیستم خبره دیگری در سال 2002 ارائه شد که تفاوت های اساسی با سیستم های قبلی داشت، مانند همپوشانی آن با عدم قطعیت مربوط به عوامل موثر در انتخاب موضوع این سیستم بسیار منعکس کننده بود و جدای از محاسبه نسبت عدم قطعیت، به کاربر اجازه می داد تا میزان وزن عناصر مهم در انتخاب ماشین آلات معدنی را تعیین کند. سیستم های خبره دیگری نیز برای انتخاب تجهیزات پیشنهاد شده اندکه در آن ها، سیستم انتخاب اسکراپر و انتخابگر دراگلاین مهم هستند.

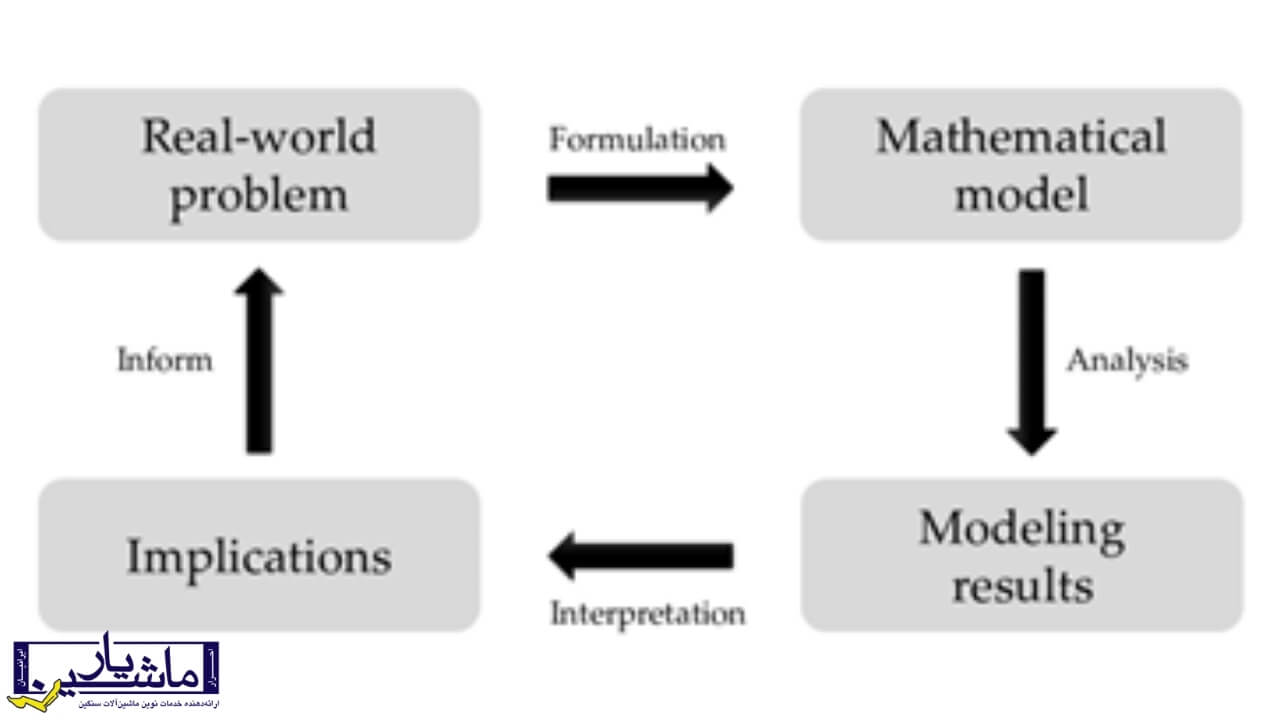

مدلسازی ریاضی در انتخاب ماشین آلات معدنی

در سال 1988 یک مدل ریاضی برای انتخاب ماشین آلات معدنی و تجزیه و تحلیل هزینه آنها ارائه شد. این مدل خاص برای ناوگانی است که تجهیزات اصلی آن بیل مکانیکی و کامیون یا همان دامپتراک می باشد. سیستم پیشنهادی از دو مدل بهینه تشکیل شده است. مدل اول انتخاب تجهیزات برای ناوگان با هدف به حداقل رساندن هزینه های واحد گودبرداری است. در مدل دوم، ماشین آلات معدنی با هدف بهینه سازی نرخ تولید در قالب ناوگان مورد ارزیابی قرار می گیرند.

محدودیت های مدل پیشنهادی شامل نرخ تولیدسالانه، قابلیت حفاری، فواصل حمل لودر (محدود به 150متر) و تعداد سیکل های بارگیری که منجر به پر کردن کامیون ها می شوند (محدود به 3تا 6 باکت) است. موارد استفاده از مدل ها را می توان به صورت انتخاب ناوگان ماشین آلات معدنی بهینه برای یک کاربر کاری معین، تعیین حداقل هزینه سلب بندی، ارزیابی ناوگان پیمانکاران از نقطه نظر کفایت و تخمین خلاصه کرد.

الگوریتم ژنتیک

در سال 1999 سیستمی به نام XSOME بر اساس پایگاه دانش و با استفاده از الگوریتم ژنتیک ایجاد شد. این سیستم برای حل مشکلات مربوط به انتخاب ماشین آلات معدنی استخراج روباز طراحی شده است. در این سیستم، روش های جستجوی الگوریتم های ژنتیک پیشرفته برای یافتن متغیرهای ورودی که می توانند به هزینه بهینه دست یابند و از برنامه ریزی خطی برای توسعه یک سیستم ترکیبی بر اساس دانش پایه و الگوریتم ژنتیک استفاده شد.

تکنیک های تصمیم گیری چند متغیره در انتخاب ماشین آلات معدنی

این تکنیک ها برای انتخاب تجهیزات معدن برای اولین بار در سال 1381 مورد استفاده قرار گرفت. در این پروژه وجود ویژگی های کیفی و کمی در کنار یکدیگر دلیل اصلی استفاده از فرآیند تحلیل سلسله مراتبی بود. ویژگی های پیشنهادی در این تحقیق شامل پارامترهای معدن، ویژگی های فنی و تولید، عملکرد ماشین آلات معدنی، ملاحظات مالی، قابلیت اطمینان، قابلیت نگهداری، عمر معدن، شرایط عملیاتی، ایمنی و محیط زیست می باشد. انتخاب نوع ناوگان از بین پنج گزینه انجام شده است.

در سال 2003 اصلاحی در مورد نحوه طبقه بندی پارامترهای موثر درانتخاب ناوگان ارائه شد و فرآیند انتخاب ماشین آلات معدنی در یک معدن زغال سنگ در ترکیه انجام شد. در این تحقیق، ویژگی های مؤثر در دو گروه پارامترها و هزینه های عملیاتی و فنی مورد بررسی قرار می گیردکه هر کدام شامل مجموعه ای از ویژگی های ثانویه نیز هستند. این انتخاب از بین چهار سیستم بیل-کامیون، لودر-کامیون، بیل-کامیون همراه با سنگ شکن درون چاله ای و نوار نقاله و، بیل و داخل گودال و نوار نقاله انجام شد. در این تحقیق از روش AHPبرای انتخاب ناوگان مناسب استفاده شده است.

با توجه به نقاط ضعف موجود در هر یک از روش های MADM روش های دیگری از جمله تکنیک تصمیم گیری چند ویژگی ترکیبی به طور گسترده مورد استفاده قرار گرفته است. فرآیند استفاده از روش های ترکیبی با هدف توسعه تکنیک های MADM به عنوان مثال، یک نرم افزار EQS درسال 2006 توسعه یافت که در آن AHP فازی برای انتخاب ماشین آلات معدنی مورد استفاده قرار گرفت. این فرآیندتا حدودی مشکلات عدم قطعیت را از بین برد. برخی از اطلاعات مورد نیاز در این نرم افزار از طریق سیستم های خبره تعیین می شود.

در سال های اخیر روش های ترکیبی به طور گسترده مورد استفاده قرار گرفته و تحقیقات متعدد دیگری در این زمینه انجام شده است. به عنوان مثال، در یک تحقیق یک روش وزن دهی جدید برای ماتریس تصمیم گیری بر اساس ماتریس هسین ایجاد شده است. در تحقیق دیگری از ترکیب فرآیند تحلیل سلسله مراتبی AHP و روش آنتروپی برای محاسبه وزن کلی صفات استفاده شده است. سپس وزن ها بر اساس روش شباهت به راه حل ایده آل TOPSIS به تکنیک ارسال می شوند تا کارآمدترین جایگزین تجهیزات معدن را بتوان از طریق اندازه گیری فاصله تعیین کرد تا بهترین جایگزین نزدیک ترین (فاصله) به راه حل ایده آل را داشته باشد.

انتخاب اندازه ماشین آلات معدنی

پس از انتخاب انواع ماشین آلات معدنی برای ناوگان معدن، انتخاب اندازه آنها انجام می شود. بدین ترتیب ابتدا باتوجه به قطر سوراخ، ارتفاع بارگذاری تعیین می شود و سپس تجهیزات مته و لودر با توجه به ویژگی های آنها تعیین می شود. سپس تجهیزات باربری نسبت به لودر به گونه ای انتخاب می شود که ارتفاع آنها باید متناسب با یکدیگر باشد. اندازه تجهیزات با توجه به پارامترهای متمایز هر یک از ماشین ها انتخاب می شود. عامل اصلی برای تجهیزات حفاری، قطر گمانه و برای ماشین های بارگیری و حمل ظرفیت و ارتفاع عملیات آن ها است.

پارامترهای حساسی که در انتخاب سایز ماشین ها در نظر گرفته می شوند شامل هزینه های تجهیزات، لاستیک ها، پیچیدگی، تطبیق رویکرد عامل-سیستم ماشین ها، از دست دادن تولید، تعمیر و نگهداری، زیرساخت و جاده های حمل و نقل، رقیق سازی و انتخاب پذیری، انعطاف پذیری و تطبیق پذیری، امکان انتخاب استخراج، بازتاب و کاربرد، مشکلات زیست محیطی و هزینه های آسیاب.

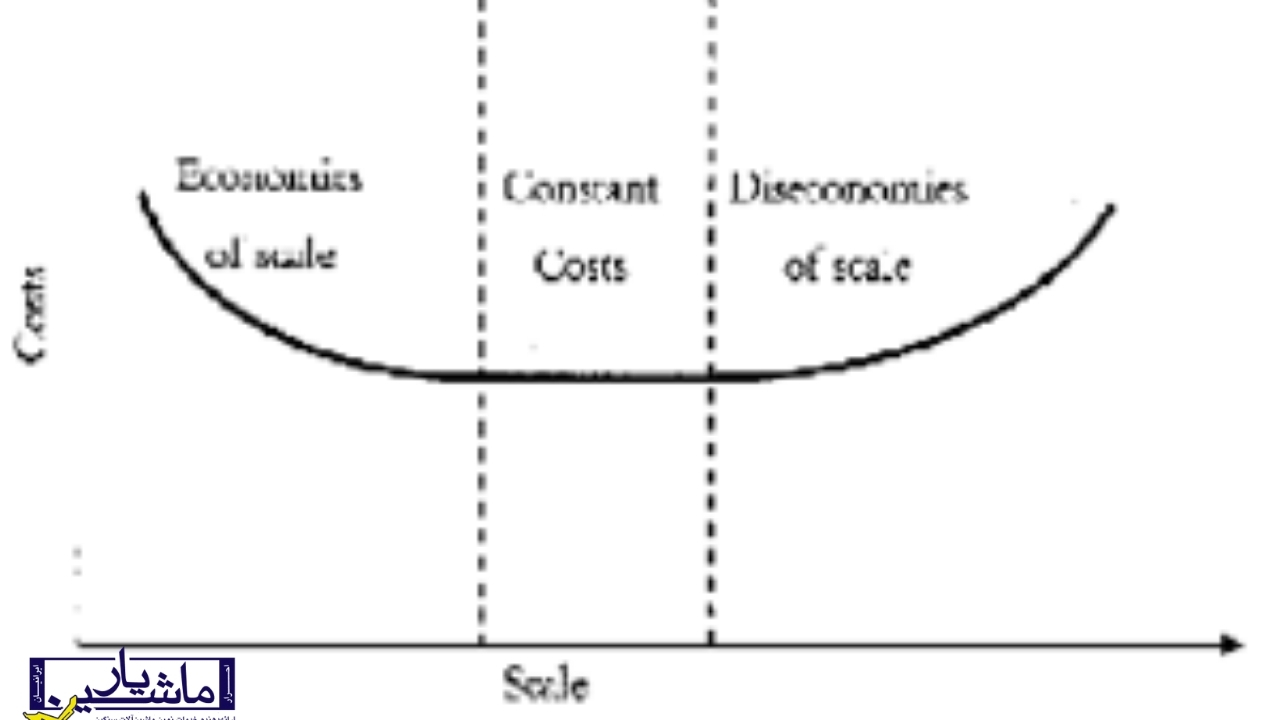

دراین مرحله با توجه به تنوع تجهیزات موجود، امکان انتخاب کافی است. یکی از سیاست های اصلی درانتخاب اندازه تجهیزات، توجه به نظریه ((اقتصاد مقیاس)) است. بر اساس این نظریه، انتخاب تجهیزات بزرگ هزینه واحد (در هر تن) را به حداقل می رساند. با این حال، این نظریه تا حد خاصی ادامه دارد،که در شکل زیر نشان داده شده است. همانطور که در این شکل مشاهده می شود افزایش اندازه ماشین آلات تا حد ظرفیت متمایز باعث کاهش هزینه واحد شده است. به همین دلیل یکی از نکات مهم در انتخاب اندازه تجهیزات، آگاهی از اندازه های پیشنهادی است.

علاوه بر در نظر گرفتن نظریه مقیاس اقتصادی، استفاده از ابزارهای بهینه سازی مانند ابزار بهینه سازی ریاضی،شبیه سازی و تکنیک های هوش مصنوعی نیز در این زمینه مناسب خواهد بود

انتخاب تعداد مورد نیاز ماشین آلات

درمرحله نهایی با توجه به میزان تولید روزانه و ظرفیت هر یک از تجهیزات، تعداد مورد نیاز هر یک از ماشین ها محاسبه می شود. ابتدا با در نظر گرفتن نرخ تولید، تعداد بارکننده تعیین می شود و به همین ترتیب، تعداد باربر با توجه به بیل، شاول یا لودر، نرخ تولید، مسافت بارگیری و وضعیت حمل تعیین می شود. با استفادهاز تئوری صف، تخصیص و ابزار بهینه سازی، نه تنها دوره انتظار ماشین ها به حداقل می رسد، بلکه می تواند تا حد زیادی هزینه های حمل و نقل را کاهش دهد.

نتیجه گیری

مسئله انتخاب ماشین آلات معدنی برای پروژه های معدنی روباز یک موضوع استراتژیک است و تأثیرات قابل توجهی بر طراحی و برنامه ریزیت ولید روباز دارد. هزینه های مربوط به خرید تجهیزات بارگیری بیشتر از وسایل نقلیه مورد نیاز سایربخش ها می باشد. با این حال، بخش اصلی هزینه های عملیاتی مربوط به حمل و نقل است. در نتیجه فناوری جدید، اقتصاد مقیاس همچنان عامل بسیار مهمی در رقابت پذیری صنعت معدن خواهد بود. این بدان معناست که هم اندازه معدن (ابعاد فیزیکی) و هم تجهیزات معدن به رشد خود ادامه خواهند داد.

دیدگاه خود را بنویسید

آدرس ایمیل شما منتشر نخواهد شد. فیلدهای ستارهدار الزامی هستند.